Téléphone :

+86 13828 600940

Adresse physique :

No.8Liyuan Road, Bogang community, Shajing Street Baoan District, Shenzhen, Chine

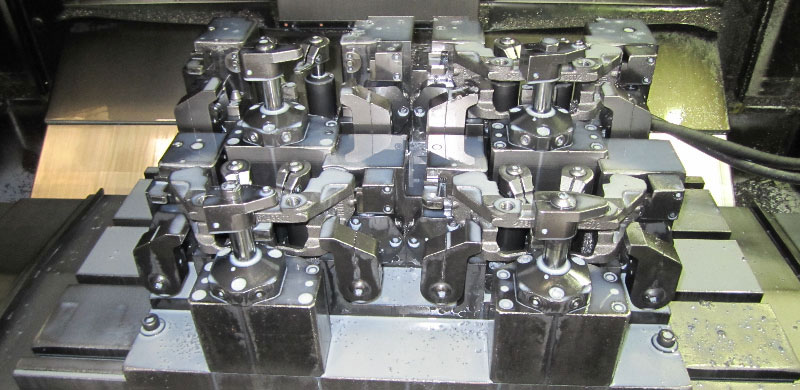

L'objectif principal de l'utilisation d'un gabarit est de garantir la précision de la taille (forme) et de la position des pièces traitées.

Facteurs affectant la précision de fabrication des pièces : Outre les facteurs liés à la machine-outil et à l'outil, les fixations de la machine-outil doivent répondre aux exigences de précision de la conception.

Procédés traditionnels de fabrication d'accessoires : La plupart utilisent encore la méthode d'assemblage et d'ajustement. Ce processus de fabrication des fixations est similaire à celui des fixations mécaniques conventionnelles.

fabrication.

Toutes les pièces sont fabriquées selon les plans et assemblées. La précision finale de la fixation dépend des ajustements par essais et erreurs ou de la rectification de la position ou de la taille d'une certaine pièce.

Inconvénients de la fabrication traditionnelle d'accessoires : Du point de vue de l'application pratique, il est difficile de satisfaire aux diverses exigences de tolérance dimensionnelle et de forme dans le dessin d'assemblage.

Par conséquent, pour garantir la précision de fabrication de l'accessoire, il convient d'adopter des méthodes de traitement spéciales. Les cinq méthodes suivantes permettent de garantir la précision de la fixation.

Définition de la méthode :

Il s'agit de l'usinage simultané d'éléments structurels identiques sur plusieurs éléments de fixation. Ces éléments structurels comprennent généralement des dimensions géométriques ou des formes de section transversale, ainsi que leurs positions relatives. Des conditions d'usinage identiques garantissent la qualité et l'interchangeabilité des composants du dispositif, améliorant ainsi la précision globale de la fabrication du dispositif.

Classification de la méthode :

En fonction des différentes méthodes de fabrication, le traitement de groupe peut être divisé en deux méthodes spécifiques : le "traitement par paires" et le "traitement en miroir".

Traitement d'appariement :

Cela signifie que tous les composants appariés dans le montage sont traités par paires par "rectification combinée", "alésage combiné", "perçage combiné", "alésage combiné" et d'autres méthodes afin d'éliminer les erreurs dimensionnelles et les écarts de position entre les pièces à usiner.

Applications pratiques : préparation des goujons, alésage des trous de guidage, rectification des blocs profilés, etc.

Méthode de traitement des miroirs :

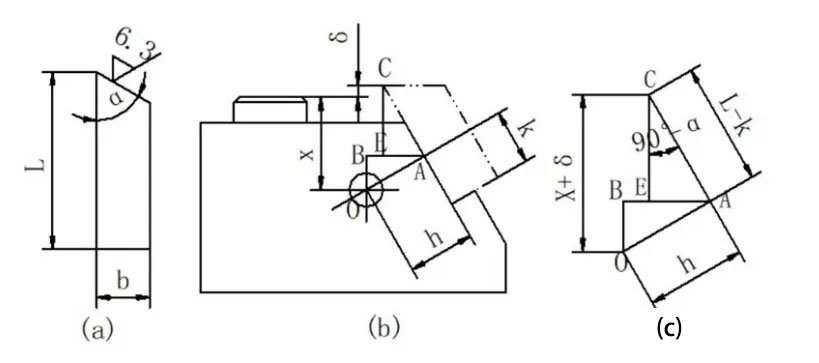

Il s'agit du processus d'usinage de certains éléments de fixation à structure symétrique, qui consiste tout d'abord à doubler la longueur et à ajouter des pièces de même épaisseur avec le plan de symétrie comme limite, puis à couper le long du plan de symétrie, et enfin à combiner les deux parties symétriques en utilisant le principe du miroir après l'usinage afin d'éliminer l'erreur de symétrie.

Cas :

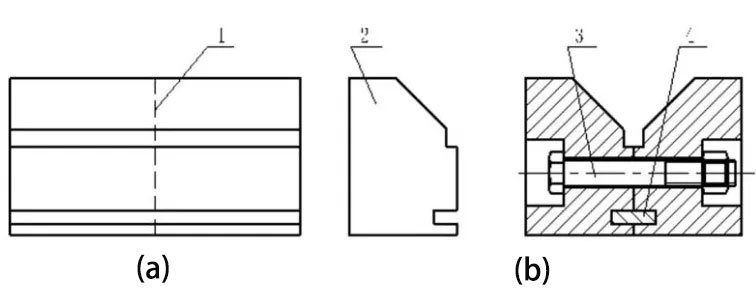

Les blocs de positionnement en V sont conçus avec des capacités de centrage automatique, nécessitant une symétrie extrêmement précise entre leurs deux biseaux de travail. Les méthodes traditionnelles de fabrication des blocs en V impliquent généralement une fabrication intégrale, la finition des deux biseaux étant souvent réalisée sur une rectifieuse de surface à l'aide d'un dispositif sinusoïdal de précision et d'aimants en forme de V. Cette méthode ne permet toutefois pas de garantir une symétrie idéale de la forme en V. Toutefois, cette méthode ne permet pas de garantir une symétrie idéale de la forme en V.

Application pratique :

Lors de l'utilisation de la méthode de traitement en miroir, le bloc en forme de V est d'abord transformé en un seul produit semi-fini, comme le montre la figure (a), coupé et traité le long du plan de symétrie, puis assemblé en un bloc en forme de V combiné à l'aide de clés de positionnement et de boulons d'assemblage, comme le montre la figure (b).

Caractéristiques du processus : Aucune machine-outil de haute précision n'est nécessaire, et la symétrie du bloc en forme de V peut atteindre une précision extrêmement élevée à l'aide de machines-outils ordinaires.

Application principale : utilisé pour fabriquer des structures symétriques ou des éléments de fixation multiples et répétés.

Définition de la méthode :

La fonction de coupe de la machine-outil où se trouve le gabarit est utilisée pour couper une autre pièce, ce qui élimine les erreurs de position entre les deux et garantit que chaque pièce occupe la position idéale, améliorant ainsi la précision de la fabrication.

Caractéristiques du processus : Le traitement final est effectué sur la machine-outil où se trouve le gabarit afin de garantir la précision du gabarit.

Application principale : Utilisé dans le processus d'usinage des composants de positionnement de la fixation pour assurer la précision finale du mouvement dans l'assemblage de la machine-outil.

Applications typiques : Supports de machine à rectifier pour la rectification d'arbres cylindriques externes et la rectification plane interne, supports de broche de tour, tables de travail de fraiseuse et mandrins électromagnétiques de rectifieuse plane.

Avantages du processus : Éliminer les erreurs dans la fabrication, l'assemblage et l'installation des fixations, et obtenir ainsi une précision extrêmement élevée.

Conditions d'utilisation : La méthode d'usinage temporaire ne s'applique qu'aux machines-outils dont les conditions d'usinage sont temporaires.

Conception du dessin : Lorsque le concepteur demande à utiliser ce procédé pour concevoir un montage, il est nécessaire d'indiquer sur le dessin général du montage que "réservez une marge de finition en fonction de la taille du dessin, en attendant le traitement final par la machine-outil".

La méthode d'alignement puis de fixation utilise généralement des outils de mesure universels.

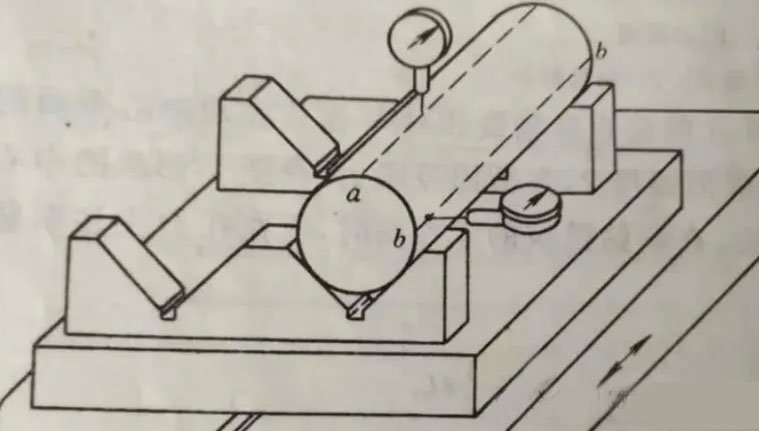

Exemple d'application : Alignement et fixation des blocs de fixation en V. L'installation et le traitement de la clé de positionnement, de la rainure de positionnement et des boulons sur les blocs de fixation en forme de V sont terminés.

Méthode et procédure : Utilisez un comparateur pour aligner les barres supérieures et inférieures du mandrin avec les barres de mesure, en veillant à ce que le mandrin soit parallèle à la surface de la clé de positionnement (le côté de la rainure en T) et au point de référence de la fixation. Ce processus d'alignement nécessite des ajustements et des rectifications répétés. Une fois terminé, serrez les vis, percez et alignez les trous des goupilles de retenue et enfoncez les goupilles de retenue.

Caractéristiques du processus : La précision de l'alignement dépend du niveau technique du travailleur, de la précision de l'outil de mesure et de la précision du repère de mesure.

Lors de la conception de montages, nous rencontrons souvent des trous inclinés et des surfaces inclinées présentant des exigences élevées. En raison des limitations de l'équipement de traitement, les trous et les surfaces inclinés doivent être placés dans une position verticale ou horizontale pour faciliter le traitement.

En raison de difficultés liées à la technologie de mesure, ses dimensions ne peuvent pas être directement mesurées et contrôlées pendant le traitement. Il est donc nécessaire de définir un trou de référence de processus comme référence de transition pour convertir les dimensions à contrôler en dimensions de processus qui peuvent être directement mesurées ou contrôlées.

En contrôlant les dimensions converties du processus, il est possible de garantir indirectement les exigences en matière de dimensions de conception de la pièce à usiner. Cette méthode de processus est appelée méthode de référence de transition et a été largement utilisée dans la pratique de la fabrication d'accessoires.

Cas d'application :

Comme le montre la figure ci-dessus, si les dimensions h et K sont garanties, tant que la distance entre la surface de travail du bloc d'outils et l'axe X du trou de référence O est garantie, l'exigence de traitement de la dimension du côté long L peut être garantie.

En outre, lors de l'usinage de certaines matrices d'alésage de grande taille sur une machine d'alésage, l'utilisation du trou de référence du processus comme référence de transition est une méthode de processus couramment utilisée et efficace.

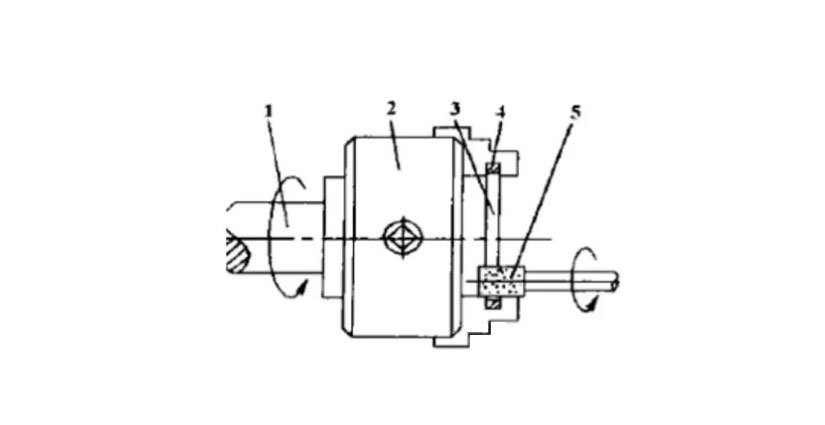

Avec cette méthode, une fois que le gabarit est assemblé dans son ensemble, les trous pilotes ayant des exigences de coaxialité plus élevées peuvent être usinés séquentiellement à partir des deux extrémités du gabarit d'alésage. Une fois que la tête d'alésage horizontale a terminé le trou pilote à une extrémité du gabarit, la tête d'alésage verticale est utilisée pour usiner deux trous de référence aux deux extrémités du gabarit. Les centres des trous doivent être perpendiculaires à l'axe des trous pilotes usinés.

La matrice d'alésage est retournée et une goupille cylindrique est insérée dans le trou de référence du processus. Un comparateur est fixé à la tête d'alésage verticale et la barre transversale est déplacée d'avant en arrière pour calibrer la position centrale des goupilles cylindriques aux deux extrémités. Une fois aligné et fixé, le trou de guidage de l'autre extrémité du gabarit peut être usiné. Comme le gabarit est assemblé dans son ensemble puis usiné, cette méthode garantit une grande coaxialité.

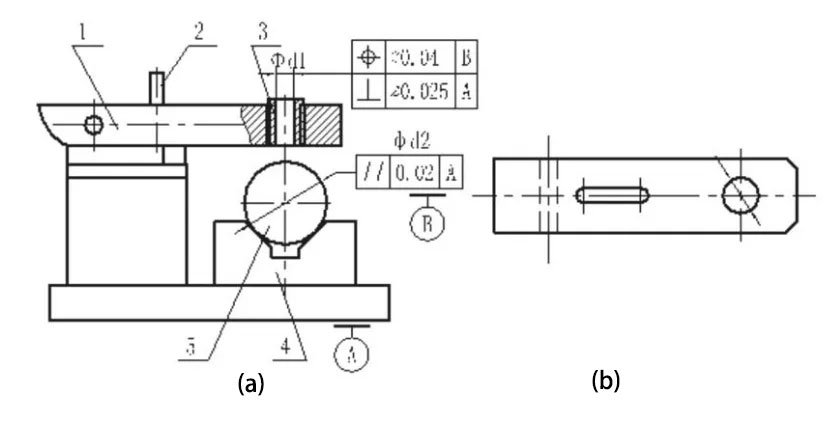

Exigences en matière de conception :

La verticalité de l'axe central du trou intérieur de la douille de forage φd1 par rapport à la surface de référence de l'installation A, ainsi que la précision de la position du plan central du bloc de positionnement en forme de V.

Technologie de traitement :

Sur la machine à aléser, aligner le plan central du bloc de positionnement en forme de V, serrer l'écrou papillon après l'assemblage, et percer le trou inférieur de la douille sur le gabarit de perçage.

Caractéristiques du processus : La méthode la plus efficace pour garantir la perpendicularité entre l'axe central de la douille de forage et la surface de référence de l'installation est de s'appuyer sur la précision de la machine à aléser pour garantir directement la précision de positionnement de l'installation. Ce procédé est couramment utilisé pour usiner le trou inférieur de la douille de guidage des dispositifs de perçage et d'alésage.

Exigences en matière de conception :

Les positions des deux blocs en V sont déterminées par la dimension de hauteur H et la dimension horizontale L, et les côtés des deux clés de positionnement sont représentés par le point de référence B. La conception du montage exige que les surfaces de positionnement des deux blocs en V soient en contact total avec la pièce à usiner tout en garantissant les deux exigences de parallélisme.

Processus :

Pour garantir le parallélisme de H, L et des deux, les deux blocs en V peuvent être transformés en surfaces inclinées lors de la fabrication du gabarit, et des produits semi-finis présentant des surépaisseurs de meulage suffisantes peuvent être réservés. Les blocs en V peuvent être assemblés sur le corps du gabarit, et les blocs en V et le corps du gabarit peuvent être fixés à l'aide de goupilles coniques.

Sur une meuleuse d'outils ou une meuleuse de rails, en utilisant A et B comme références de positionnement, rectifier le biseau à 90° du bloc en V pour répondre aux exigences de tolérance H, L et deux parallélismes.

Lors de l'application de la méthode d'assemblage à la conception et à la fabrication d'accessoires, il est nécessaire de se familiariser avec les caractéristiques du processus de fabrication de la méthode d'assemblage et de répondre aux exigences en termes de conception structurelle, de marquage des tolérances de taille et de forme, de traitement des composants de l'accessoire et de formulation des conditions techniques.

Par rapport à la conception traditionnelle des montages, les montages fabriqués à l'aide de méthodes d'assemblage présentent des différences significatives dans la conception des dessins et doivent inclure quatre types de dessins de conception : le dessin d'assemblage du montage, la structure de guidage du montage (comme la douille de forage, la douille d'alésage, etc.), le dessin d'assemblage, le dessin de pré-assemblage des composants du guidage du montage (c'est-à-dire le dessin du produit semi-fini), le mécanisme de serrage et les détails du serrage et d'autres dessins du produit.

L'utilisation simultanée de ces quatre dessins a pour but d'empêcher le service de fabrication des montages de continuer à utiliser le processus "fabrication des pièces → assemblage des composants → ajustement de la précision" au cours du processus de fabrication des montages, guidant et contraignant ainsi l'ensemble du processus de fabrication des montages.