Telefon:

+86 13828 600940

Adres fizyczny:

No.8Liyuan Road, Bogang community, Shajing Street Baoan District, Shenzhen, Chiny

Głównym celem stosowania oprzyrządowania jest zapewnienie dokładności rozmiaru (kształtu) i dokładności położenia obrabianych części.

Czynniki wpływające na dokładność produkcji detali: Oprócz czynników związanych z obrabiarkami i narzędziami, osprzęt do obrabiarek musi spełniać wymagania dotyczące dokładności projektu.

Tradycyjne procesy produkcji osprzętu: Większość z nich nadal wykorzystuje metodę montażu i regulacji. Ten proces produkcji osprzętu jest podobny do konwencjonalnego procesu mechanicznego.

produkcja.

Wszystkie części są produkowane zgodnie z rysunkami, a następnie montowane. Ostateczna dokładność mocowania zależy od regulacji metodą prób i błędów lub szlifowania pozycji lub rozmiaru określonej części.

Wady tradycyjnej produkcji urządzeń: Z praktycznego punktu widzenia trudno jest spełnić różne wymagania dotyczące tolerancji wymiarów i kształtu na rysunku montażowym.

W związku z tym, aby zapewnić dokładność produkcji oprzyrządowania, należy zastosować specjalne metody procesowe. Poniższe pięć metod procesowych może zapewnić dokładność urządzenia.

Definicja metody:

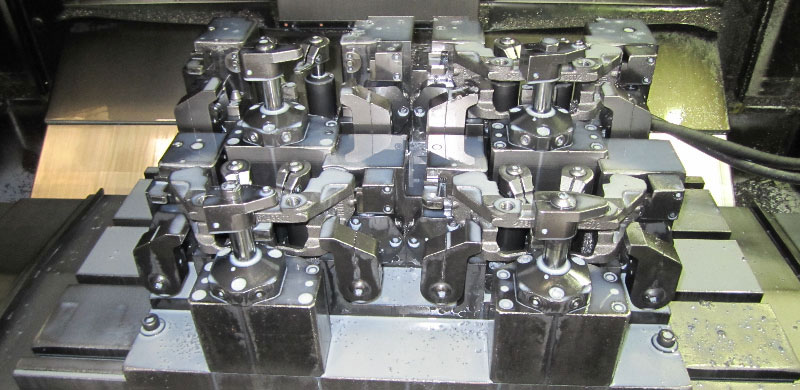

Odnosi się to do jednoczesnej obróbki identycznych elementów konstrukcyjnych na wielu komponentach mocujących. Te elementy konstrukcyjne zazwyczaj obejmują wymiary geometryczne lub kształty przekroju poprzecznego, a także ich względne pozycje. Identyczne warunki obróbki zapewniają jakość i wymienność elementów oprzyrządowania, poprawiając tym samym ogólną dokładność produkcji oprzyrządowania.

Klasyfikacja metody:

Zgodnie z różnymi metodami produkcji, przetwarzanie grupowe można podzielić na dwie konkretne metody procesowe: "przetwarzanie sparowane" i "przetwarzanie lustrzane".

Przetwarzanie w parach:

Oznacza to, że wszystkie sparowane komponenty w uchwycie są przetwarzane parami poprzez "łączone szlifowanie", "łączone wytaczanie", "łączone wiercenie", "łączone rozwiercanie" i inne metody w celu wyeliminowania błędów wymiarowych i odchyleń położenia między elementami obrabianymi.

Praktyczne zastosowania: przygotowanie kołków rozporowych, wytaczanie otworów prowadzących, szlifowanie bloków profilowych itp.

Metoda przetwarzania lustrzanego:

Odnosi się to do procesu przetwarzania niektórych elementów osprzętu o symetrycznych strukturach, najpierw przetwarzając je w celu podwojenia długości i dodając równe naddatki przedmiotów obrabianych z symetryczną płaszczyzną jako granicą, następnie tnąc wzdłuż symetrycznej płaszczyzny, a następnie łącząc dwie symetryczne części przy użyciu zasady lustra po przetworzeniu w celu wyeliminowania błędu symetrii.

Sprawa:

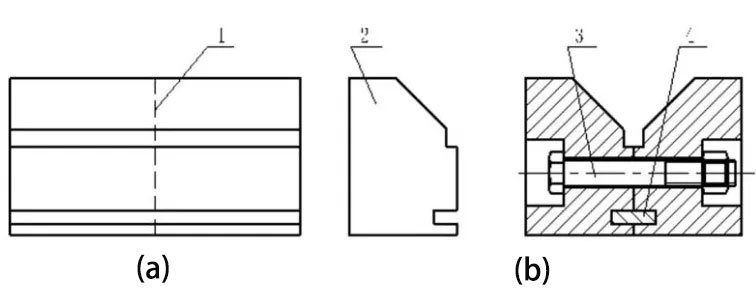

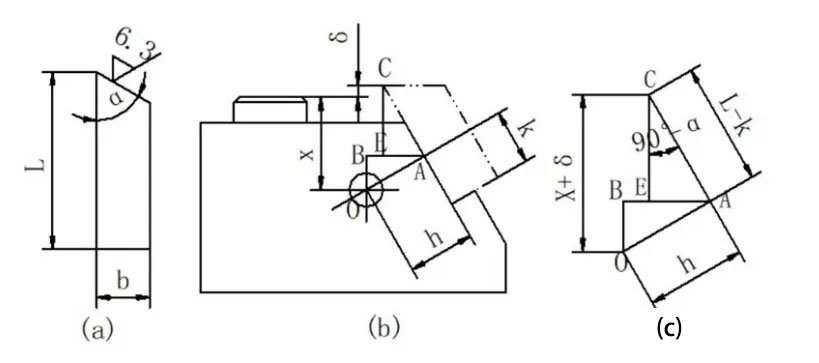

Bloki pozycjonujące w kształcie litery V są zaprojektowane z możliwością automatycznego centrowania, co wymaga niezwykle precyzyjnej symetrii między ich dwoma skosami roboczymi. Tradycyjne metody produkcji bloków V zazwyczaj obejmują integralną produkcję, z końcowym wykończeniem dwóch faz często wykonywanym na szlifierce powierzchniowej przy użyciu precyzyjnego uchwytu sinusoidalnego i magnesów w kształcie litery V. Metoda ta ma jednak trudności z zapewnieniem idealnej symetrii w kształcie litery V.

Praktyczne zastosowanie:

W przypadku zastosowania metody obróbki lustrzanej, blok w kształcie litery V jest najpierw tworzony jako pojedynczy półprodukt, jak pokazano na rysunku (a), cięty i przetwarzany wzdłuż płaszczyzny symetrii, a następnie montowany w połączony blok w kształcie litery V za pomocą kluczy pozycjonujących i śrub łączących, jak pokazano na rysunku (b).

Charakterystyka procesu: Nie są wymagane żadne precyzyjne obrabiarki, a symetria bloku w kształcie litery V może osiągnąć niezwykle wysoką precyzję przy pomocy zwykłych obrabiarek.

Główne zastosowanie: używane do produkcji symetrycznych struktur lub wielu powtarzających się elementów mocujących.

Definicja metody:

Funkcja cięcia obrabiarki, w której znajduje się mocowanie, jest używana do cięcia innej części, eliminując błędy położenia między nimi i zapewniając, że każda część zajmuje idealną pozycję, poprawiając w ten sposób dokładność produkcji.

Cechy procesu: Końcowa obróbka jest wykonywana na obrabiarce, na której znajduje się mocowanie, aby zapewnić dokładność mocowania.

Główne zastosowanie: Używany w procesie obróbki elementów pozycjonujących osprzęt w celu zapewnienia ostatecznej dokładności ruchu w montażu obrabiarki.

Typowe zastosowania: Uchwyty do szlifierek do szlifowania zewnętrznych wałów cylindrycznych i wewnętrznego szlifowania powierzchni, uchwyty do wrzecion tokarek, stoły robocze frezarek i uchwyty elektromagnetyczne do szlifierek powierzchniowych.

Zalety procesu: Wyeliminuj błędy w produkcji, montażu i instalacji urządzeń, a ostatecznie osiągnij niezwykle wysoką precyzję.

Warunki użytkowania: Metoda obróbki tymczasowej ma zastosowanie wyłącznie do obrabiarek z tymczasowymi warunkami obróbki.

Projekt rysunku: Gdy projektant poprosi o użycie tej metody procesu do zaprojektowania oprzyrządowania, konieczne jest wskazanie na rysunku ogólnym oprzyrządowania, że "zarezerwuj naddatek na wykończenie zgodnie z rozmiarem rysunku, w oczekiwaniu na ostateczną obróbkę przez obrabiarkę".

Metoda wyrównywania, a następnie mocowania zazwyczaj wykorzystuje uniwersalne narzędzia pomiarowe.

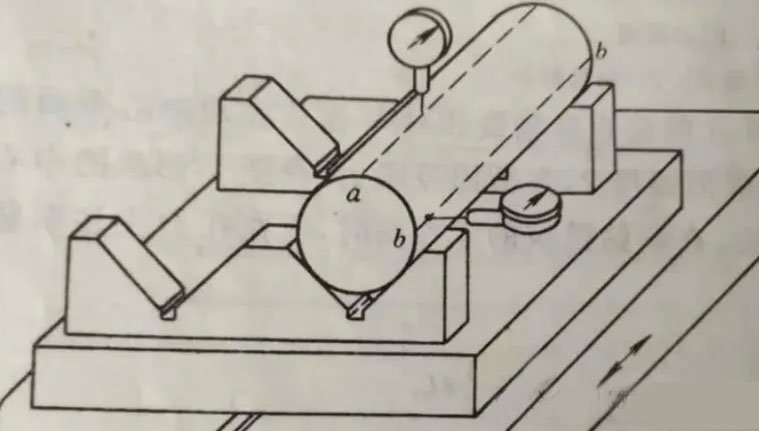

Przykład zastosowania: Wyrównanie i zamocowanie bloków ustalających w kształcie litery V. Instalacja i obróbka klucza ustalającego, rowka ustalającego i śrub na blokach mocujących w kształcie litery V zostały zakończone.

Metoda i procedura: Za pomocą czujnika zegarowego wyrównać górne i dolne szyny zbiorcze trzpienia z szynami pomiarowymi, upewniając się, że trzpień jest równoległy do powierzchni klucza ustalającego (bok rowka teowego) i punktu odniesienia montażu urządzenia. Ten proces wyrównywania wymaga wielokrotnej regulacji i szlifowania. Po zakończeniu dokręć śruby, wywierć i rozwierć otwory na kołki ustalające i wbij kołki ustalające.

Charakterystyka procesu: Dokładność osiowania zależy od poziomu technicznego pracownika, dokładności narzędzia pomiarowego i dokładności wzorca pomiarowego.

W projektowaniu osprzętu często spotykamy się z pochylonymi otworami i pochylonymi powierzchniami o wysokich wymaganiach. Ze względu na ograniczenia sprzętu do obróbki, nachylone otwory i nachylone powierzchnie muszą być umieszczone w pozycji pionowej lub poziomej, aby ułatwić obróbkę.

Ze względu na trudności związane z technologią pomiarową, jego wymiary nie mogą być bezpośrednio mierzone i kontrolowane podczas przetwarzania. Dlatego konieczne jest ustawienie otworu odniesienia procesu jako odniesienia przejściowego w celu przekształcenia kontrolowanych wymiarów w wymiary procesu, które można bezpośrednio zmierzyć lub kontrolować.

Kontrolując przekształcone wymiary procesu, można pośrednio zagwarantować wymagania dotyczące wymiarów projektowych przedmiotu obrabianego. Ta metoda procesowa nazywana jest metodą odniesienia przejściowego i jest szeroko stosowana w praktyce produkcji osprzętu.

Przypadki zastosowań:

Jak pokazano na powyższym rysunku, przy założeniu zapewnienia wymiarów h i K, o ile zagwarantowana jest odległość od powierzchni roboczej bloku narzędziowego do osi X otworu odniesienia procesu O, można zagwarantować wymóg przetwarzania wymiaru długiego boku L.

Ponadto, podczas obróbki niektórych dużych matryc wytaczarskich na wytaczarce, użycie otworu referencyjnego procesu jako odniesienia przejścia jest powszechnie stosowaną i skuteczną metodą procesu.

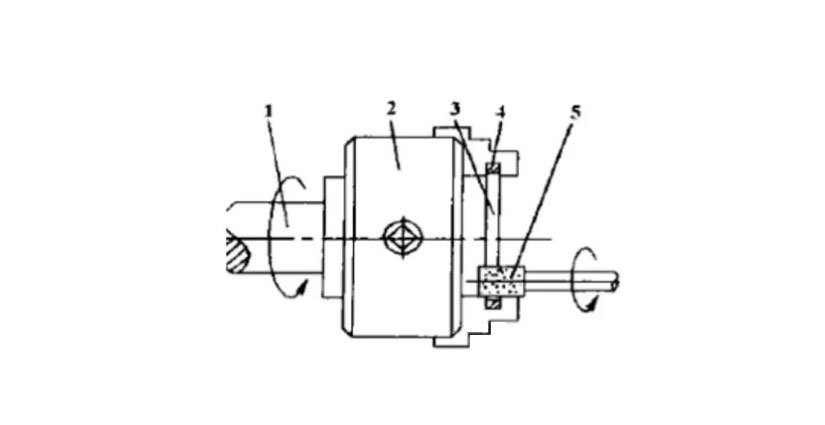

Podczas korzystania z tej metody, po zmontowaniu matrycy wytaczarskiej jako całości, otwory pilotażowe o wyższych wymaganiach współosiowości mogą być obrabiane sekwencyjnie z obu końców matrycy wytaczarskiej. Po tym, jak pozioma głowica wytaczarska wykona otwór pilotażowy na jednym końcu matrycy, pionowa głowica wytaczarska jest używana do obróbki dwóch otworów referencyjnych na obu końcach matrycy. Środki otworów powinny przecinać się prostopadle z linią środkową wykonanych otworów pilotażowych.

Matryca wytaczarska jest odwracana, a cylindryczny trzpień jest wkładany do otworu referencyjnego procesu. Czujnik zegarowy jest mocowany do pionowej głowicy wytaczarskiej, a poprzeczka jest przesuwana do przodu i do tyłu w celu skalibrowania położenia środkowego cylindrycznych kołków na obu końcach. Po wyrównaniu i zamocowaniu, otwór prowadzący na drugim końcu szablonu może być obrabiany. Ponieważ mocowanie jest montowane jako całość, a następnie obrabiane, metoda ta zapewnia wysoką współosiowość.

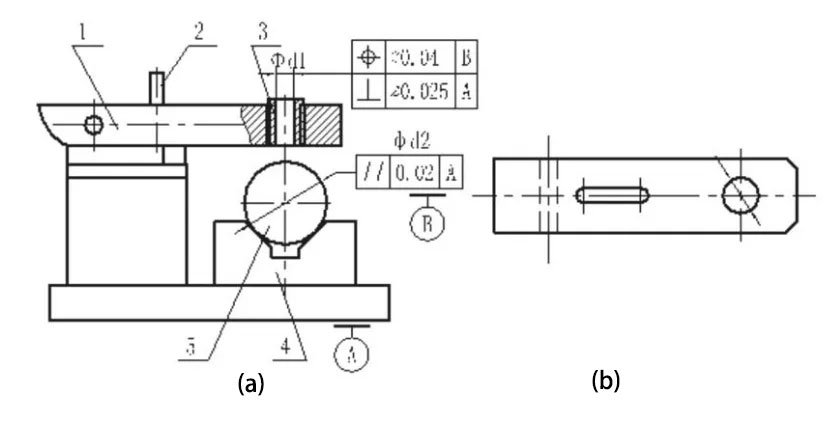

Wymagania projektowe:

Pionowość osi środkowej otworu wewnętrznego tulei wiertarskiej φd1 względem powierzchni odniesienia instalacji A, a także dokładność położenia płaszczyzny środkowej bloku ustalającego w kształcie litery V.

Technologia przetwarzania:

Wyrównaj płaszczyznę środkową bloku ustalającego w kształcie litery V na wytaczarce, dokręć nakrętkę motylkową po montażu i wywierć dolny otwór tulei na szablonie wiertarskim.

Cechy procesu: Poleganie na precyzji wytaczarki w celu bezpośredniego zagwarantowania wymaganej dokładności pozycjonowania osprzętu jest najskuteczniejszą metodą zapewnienia prostopadłości między osią środkową tulei wiertarskiej a powierzchnią odniesienia instalacji osprzętu. Proces ten jest powszechnie stosowany do obróbki dolnego otworu tulei prowadzącej urządzeń do wiercenia i wytaczania.

Wymagania projektowe:

Pozycje dwóch bloków V są określone przez wymiar wysokości H i wymiar poziomy L, a boki dwóch kluczy ustalających są reprezentowane przez punkt odniesienia B. Konstrukcja oprzyrządowania wymaga, aby powierzchnie ustalające dwóch bloków V były w pełnym kontakcie z przedmiotem obrabianym, zapewniając jednocześnie dwa wymagania dotyczące równoległości.

Proces:

Aby zapewnić równoległość H, L i obu, dwa bloki V mogą być przetwarzane na nachylone powierzchnie podczas produkcji osprzętu, a półprodukty z wystarczającymi naddatkami na szlifowanie mogą być zarezerwowane. Bloki V mogą być montowane na korpusie urządzenia, a bloki V i korpus urządzenia mogą być mocowane za pomocą stożkowych kołków.

Na szlifierce narzędziowej lub szlifierce do prowadnic, używając A i B jako odniesień pozycjonowania, przeszlifuj skos 90° bloku V, aby spełnić wymagania tolerancji H, L i dwóch równoległości.

Stosując metodę obróbki montażowej do projektowania i produkcji osprzętu, konieczne jest zapoznanie się z charakterystyką procesu produkcyjnego metody obróbki montażowej i spełnienie wymagań w zakresie projektowania strukturalnego, oznaczania tolerancji rozmiaru i kształtu, obróbki komponentów osprzętu i formułowania warunków technicznych.

W porównaniu z tradycyjnym projektem oprzyrządowania, oprzyrządowanie produkowane przy użyciu metod obróbki montażowej ma znaczące różnice w projektowaniu rysunków i powinno obejmować cztery rodzaje rysunków projektowych: rysunek montażowy oprzyrządowania, konstrukcję prowadnicy oprzyrządowania (taką jak tuleja wiertarska, tuleja wytaczarska itp.), rysunek obróbki montażowej, rysunek wstępnego montażu elementu prowadnicy oprzyrządowania (tj. rysunek półproduktu), mechanizm zaciskowy i szczegóły mocowania oraz inne rysunki produktu.

Celem korzystania z tych czterech rysunków w tym samym czasie jest uniemożliwienie działowi produkcji osprzętu dalszego korzystania z trasy procesu "wytwarzanie części → montaż komponentów → regulacja dokładności" podczas procesu produkcji osprzętu, tym samym kierując i ograniczając cały proces produkcji osprzętu.