Telefon:

+86 13828 600940

Adres fizyczny:

No.8Liyuan Road, Bogang community, Shajing Street Baoan District, Shenzhen, Chiny

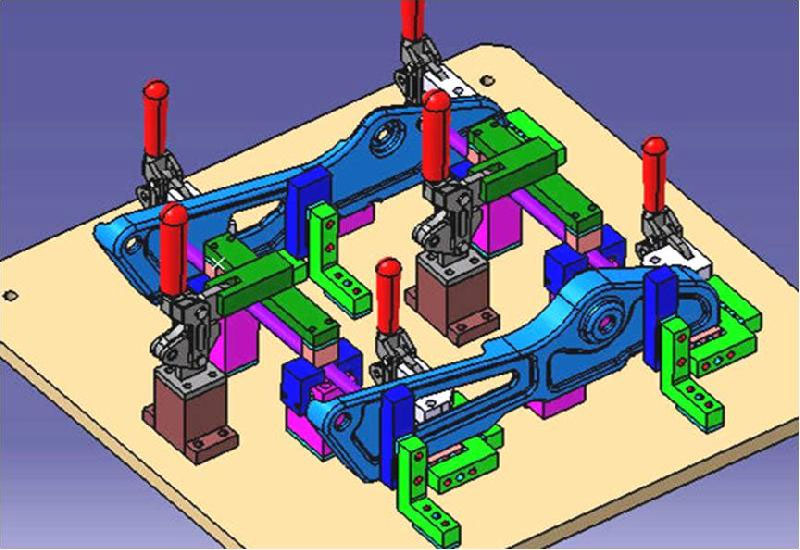

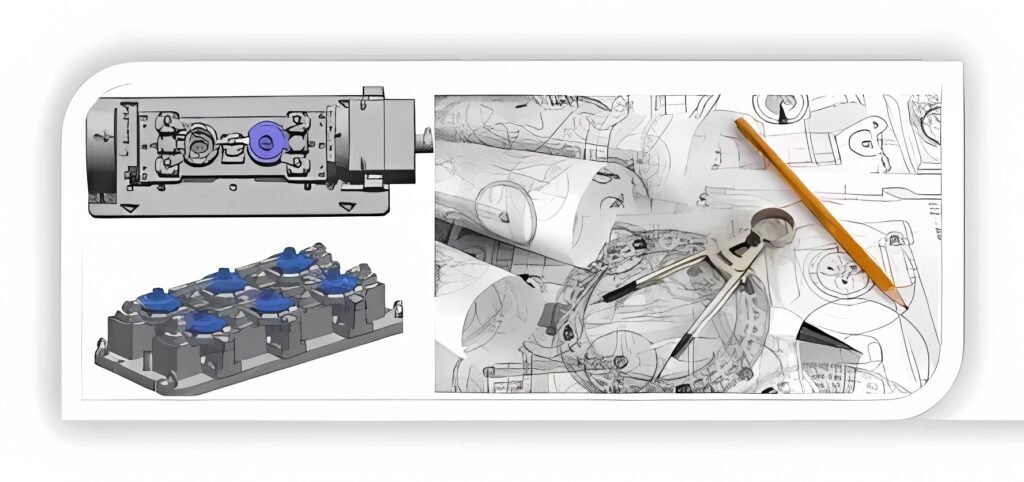

Projektowanie oprzyrządowania to proces określania specyficznych wymagań procesu obróbki części, wykonywany zgodnie ze specyficznymi wymaganiami jednego lub wszystkich procesów. Projekt oprzyrządowania powinien uwzględniać wykonalność, bezpieczeństwo, opłacalność, łatwość obsługi i trwałość procesu obróbki części. Jakość projektu oprzyrządowania ma bezpośredni wpływ na jakość i wydajność obróbki części.

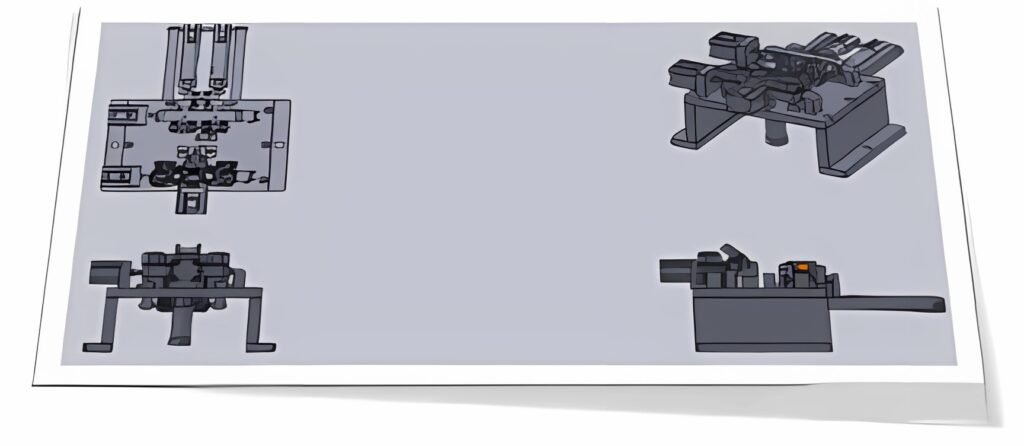

Struktura uchwytów uniwersalnych została ustandaryzowana i dostępne są uchwyty o szerokim zakresie zastosowań, takie jak uchwyty trójszczękowe i czteroszczękowe, szczypce płaskie i głowice indeksujące.

Specjalne oprzyrządowanie do obrabiarek lub robotów jest specjalnie zaprojektowane i wyprodukowane do określonego procesu obróbki przedmiotu. Są one odpowiednie do zastosowań, w których produkt jest stosunkowo stabilny, a wydajność wysoka.

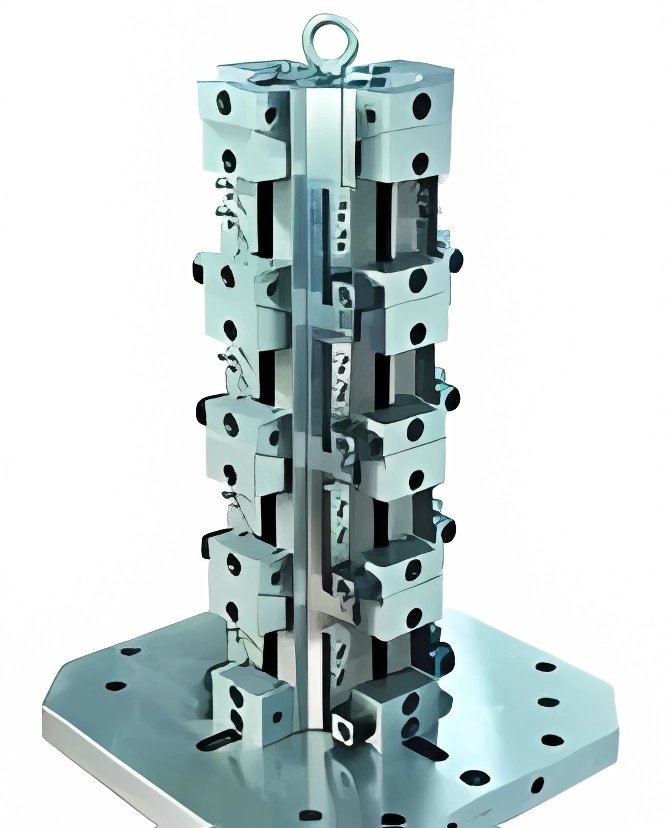

Modułowy osprzęt jest montowany ze standardowych komponentów i części montażowych. Ten typ oprzyrządowania jest elastyczny i wszechstronny, z krótkim cyklem projektowania i montażu oraz długoterminową możliwością ponownego użycia części. Nadaje się do produkcji małoseryjnej wielu produktów lub produkcji próbnej nowych produktów.

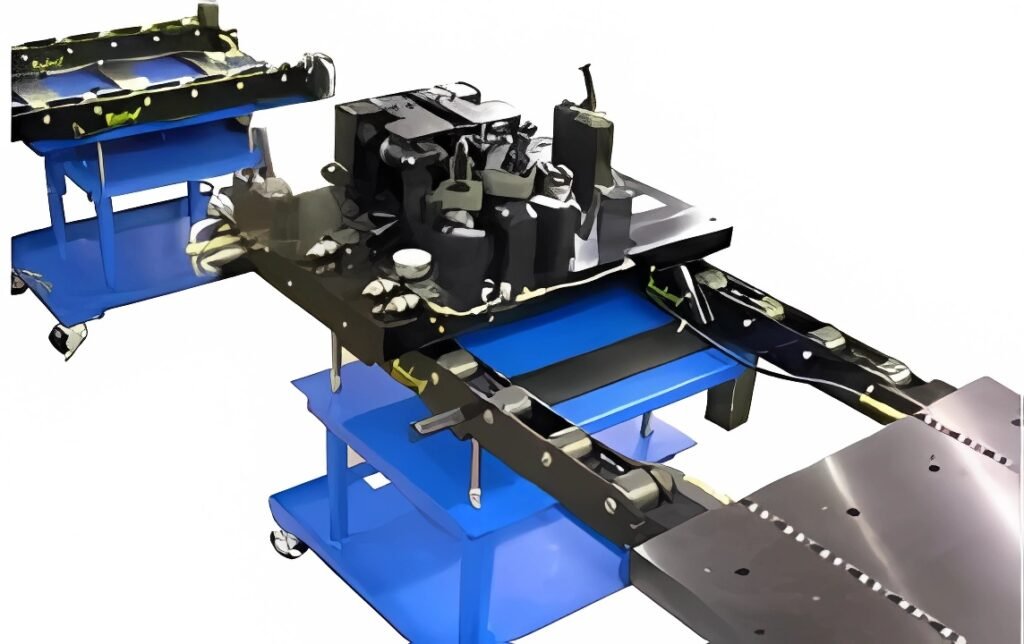

Jest to mobilne urządzenie używane na zautomatyzowanych liniach produkcyjnych. Zanim obrabiany przedmiot trafi na zautomatyzowaną linię produkcyjną, jest najpierw umieszczany w uchwycie. Urządzenie i obrabiany przedmiot są następnie przenoszone z jednej stacji do następnej wzdłuż zautomatyzowanej linii produkcyjnej. Przedmiot obrabiany nie jest usuwany z uchwytu, dopóki nie opuści zautomatyzowanej linii produkcyjnej. Oprzyrządowanie jezdne to oprzyrządowanie, które zawsze porusza się wzdłuż zautomatyzowanej linii produkcyjnej wraz z obrabianym przedmiotem.

Dobrze zaprojektowane urządzenie musi spełniać następujące podstawowe wymagania:

Do przygotowania przed projektowaniem wymagane są następujące oryginalne materiały:

a) Zawiadomienie o projekcie, rysunek gotowej części, rysunek zgrubny i trasa procesu oraz inne informacje techniczne, zrozumienie wymagań technologii przetwarzania każdego procesu, schematu pozycjonowania i mocowania, zawartości przetwarzania poprzedniego procesu, stanu zgrubnego, obrabiarek, narzędzi skrawających, narzędzi kontrolnych używanych w przetwarzaniu, naddatku na przetwarzanie i ilości cięcia itp;

b) Zrozumienie partii produkcyjnej i zapotrzebowania na osprzęt;

c) Zrozumienie głównych parametrów technicznych, wydajności, specyfikacji, dokładności używanej obrabiarki oraz wymiarów części łączącej z mocowaniem;

d) Stan zapasów standardowych materiałów dla urządzeń.

Projekt oprawy musi być systematycznie przemyślany, w przeciwnym razie mogą wystąpić nieoczekiwane problemy, jeśli nie będziesz ostrożny:

a) Naddatek na obróbkę zgrubną przedmiotu obrabianego. Może to spowodować, że rozmiar zgrubny będzie zbyt duży, powodując zakłócenia. Dlatego przed projektowaniem należy przygotować zgrubny rysunek. Należy pozostawić wystarczająco dużo miejsca.

b) Zapewnienie płynnego usuwania wiórów w uchwycie. Ze względu na ograniczoną przestrzeń roboczą obrabiarek, oprzyrządowanie jest często projektowane jako kompaktowe. Często prowadzi to do gromadzenia się wiórów w martwych narożnikach oprzyrządowania, co może prowadzić do słabego usuwania wiórów i późniejszych komplikacji związanych z obróbką. Dlatego od samego początku należy brać pod uwagę potencjalne problemy wynikające z procesu obróbki. W końcu oprzyrządowanie zostało zaprojektowane w celu poprawy wydajności i ułatwienia pracy.

c) Ogólna otwartość urządzenia. Zignorowanie otwartości utrudni operatorowi instalację oprawy, co będzie czasochłonne i pracochłonne, i jest głównym tabu projektowym.

d) Podstawowe teoretyczne zasady projektowania osprzętu. Każde mocowanie przechodzi niezliczone cykle zaciskania i luzowania, więc chociaż początkowo może spełniać wymagania użytkownika, musi zachować swoją dokładność. Unikaj projektów, które naruszają te zasady. Nawet jeśli działa to tymczasowo, nie będzie trwałe w dłuższej perspektywie. Dobry projekt powinien przetrwać próbę czasu.

e) Możliwość wymiany elementów pozycjonujących. Komponenty pozycjonujące podlegają poważnemu zużyciu, dlatego należy rozważyć ich szybką i łatwą wymianę. Najlepiej nie projektować ich jako dużych części.