Telefon:

+86 13828 600940

Physische Adresse:

Nr. 8 Liyuan Road, Bogang Community, Shajing Street Baoan District, Shenzhen, China

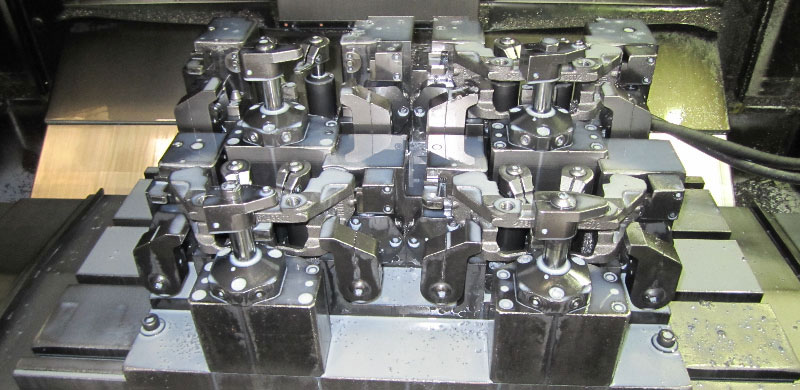

Der Hauptzweck der Verwendung einer Spannvorrichtung ist die Gewährleistung der Größen- (Form-) und Positionsgenauigkeit der bearbeiteten Teile.

Faktoren, die die Fertigungsgenauigkeit von Werkstücken beeinflussen: Zusätzlich zu den Werkzeugmaschinen- und Werkzeugfaktoren müssen die Vorrichtungen für Werkzeugmaschinen den Anforderungen an die Konstruktionsgenauigkeit entsprechen.

Traditionelle Verfahren zur Herstellung von Vorrichtungen: Die meisten verwenden immer noch die Montage- und Einstellmethode. Dieses Verfahren zur Herstellung von Vorrichtungen ähnelt dem herkömmlichen mechanischen

Herstellung.

Alle Teile werden nach den Teilezeichnungen gefertigt und dann zusammengebaut. Die endgültige Vorrichtungsgenauigkeit hängt von versuchsweisen Anpassungen oder dem Schleifen der Position oder Größe eines bestimmten Teils ab.

Nachteile der traditionellen Vorrichtungsherstellung: In der praktischen Anwendung ist es schwierig, die verschiedenen Anforderungen an die Maß- und Formtoleranzen in der Montagezeichnung zu erfüllen.

Um die Fertigungsgenauigkeit der Vorrichtung zu gewährleisten, müssen daher spezielle Prozessmethoden angewandt werden. Die folgenden fünf Prozessmethoden können die Genauigkeit der Vorrichtung gewährleisten.

Definition der Methode:

Darunter versteht man die gleichzeitige Bearbeitung von identischen Strukturelementen an mehreren Vorrichtungsbauteilen. Zu diesen Strukturelementen gehören in der Regel geometrische Abmessungen oder Querschnittsformen sowie deren relative Positionen. Identische Bearbeitungsbedingungen gewährleisten die Qualität und Austauschbarkeit der Vorrichtungskomponenten und verbessern so die Genauigkeit der Vorrichtungsfertigung insgesamt.

Klassifizierung der Methode:

Je nach Herstellungsverfahren kann die Gruppenverarbeitung in zwei spezifische Prozessmethoden unterteilt werden: "gepaarte Verarbeitung" und "Spiegelverarbeitung".

Verarbeitung der Paare:

Das bedeutet, dass alle gepaarten Bauteile in der Vorrichtung paarweise durch "kombiniertes Schleifen", "kombiniertes Bohren", "kombiniertes Reiben" und andere Verfahren bearbeitet werden, um Maßfehler und Positionsabweichungen zwischen den Werkstücken zu beseitigen.

Praktische Anwendungen: Vorbereitung von Passstiften, Bohren von Führungslöchern, Schleifen von Profilblöcken, usw.

Methode der Spiegelverarbeitung:

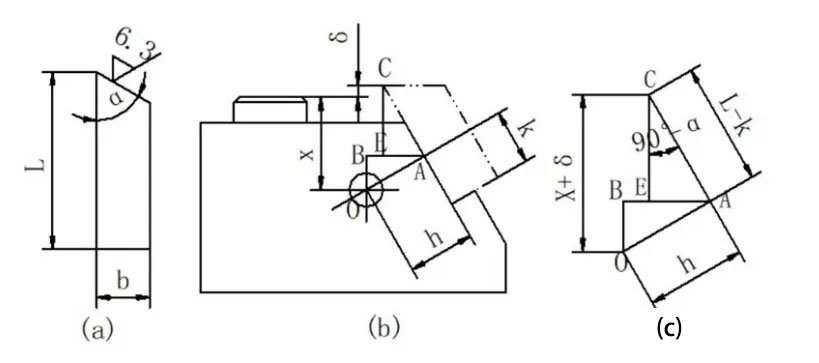

Es handelt sich um das Verfahren zur Bearbeitung bestimmter Vorrichtungsbauteile mit symmetrischen Strukturen, wobei diese zunächst auf die doppelte Länge bearbeitet und Werkstücke mit gleichem Aufmaß mit der Symmetrieebene als Begrenzung hinzugefügt werden, dann entlang der Symmetrieebene geschnitten und die beiden symmetrischen Teile nach der Bearbeitung nach dem Spiegelprinzip zusammengefügt werden, um den Symmetriefehler zu beseitigen.

Fall:

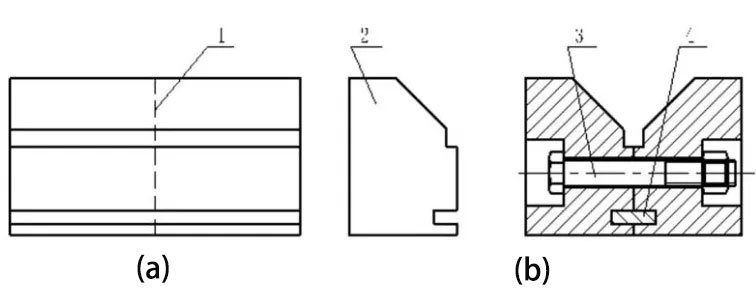

V-förmige Positionierblöcke sind für die automatische Zentrierung ausgelegt und erfordern eine äußerst präzise Symmetrie zwischen ihren beiden Arbeitsfasen. Herkömmliche Verfahren zur Herstellung von Prismenblöcken umfassen in der Regel eine integrierte Fertigung, wobei die Endbearbeitung der beiden Fasen häufig auf einer Flachschleifmaschine unter Verwendung einer sinusförmigen Präzisionsvorrichtung und V-förmiger Magneten erfolgt. Bei dieser Methode ist es jedoch schwierig, eine ideale V-förmige Symmetrie zu gewährleisten.

Praktische Anwendung:

Bei der Spiegelbearbeitung wird der V-förmige Block zunächst zu einem einzigen Halbzeug verarbeitet, wie in Abbildung (a) dargestellt, dann entlang der Symmetrieebene geschnitten und bearbeitet und anschließend mit Hilfe von Passfedern und Verbindungsbolzen zu einem kombinierten V-förmigen Block zusammengesetzt, wie in Abbildung (b) dargestellt.

Prozessmerkmale: Es sind keine hochpräzisen Werkzeugmaschinen erforderlich, und die Symmetrie des V-förmigen Blocks kann mit Hilfe gewöhnlicher Werkzeugmaschinen eine extrem hohe Präzision erreichen.

Hauptanwendung: zur Herstellung von symmetrischen Strukturen oder mehrfach wiederholten Vorrichtungselementen.

Definition der Methode:

Die Schneidfunktion der Werkzeugmaschine, auf der sich die Vorrichtung befindet, wird zum Schneiden eines anderen Teils verwendet, wodurch die Positionsfehler zwischen den beiden Teilen beseitigt werden und sichergestellt wird, dass jedes Teil die ideale Position einnimmt, wodurch die Fertigungsgenauigkeit verbessert wird.

Prozessmerkmale: Die Endbearbeitung erfolgt auf der Werkzeugmaschine, auf der sich die Vorrichtung befindet, um die Genauigkeit der Vorrichtung zu gewährleisten.

Hauptanwendung: Wird bei der Bearbeitung von Komponenten zur Positionierung von Vorrichtungen verwendet, um die endgültige Genauigkeit der Bewegung bei der Montage von Werkzeugmaschinen zu gewährleisten.

Typische Anwendungen: Spannvorrichtungen für Schleifmaschinen zum Schleifen von zylindrischen Außenwellen und zum Innenflächenschleifen, Spannvorrichtungen für Drehbänke, Arbeitstische für Fräsmaschinen und elektromagnetische Spannvorrichtungen für Flachschleifmaschinen.

Prozessvorteile: Eliminieren Sie Fehler bei der Herstellung, Montage und Installation von Vorrichtungen und erreichen Sie so eine extrem hohe Präzision.

Bedingungen für die Nutzung: Die Methode der temporären Bearbeitung ist nur auf Werkzeugmaschinen mit temporären Bearbeitungsbedingungen anwendbar.

Entwurf der Zeichnung: Wenn der Konstrukteur eine Vorrichtung nach dieser Methode konstruieren möchte, muss auf der allgemeinen Zeichnung der Vorrichtung angegeben werden, dass "bis zur endgültigen Bearbeitung durch die Werkzeugmaschine ein Aufmaß für die Endbearbeitung entsprechend der Zeichnungsgröße reserviert wird".

Bei der Methode "Ausrichten und Befestigen" werden in der Regel Universalmessgeräte verwendet.

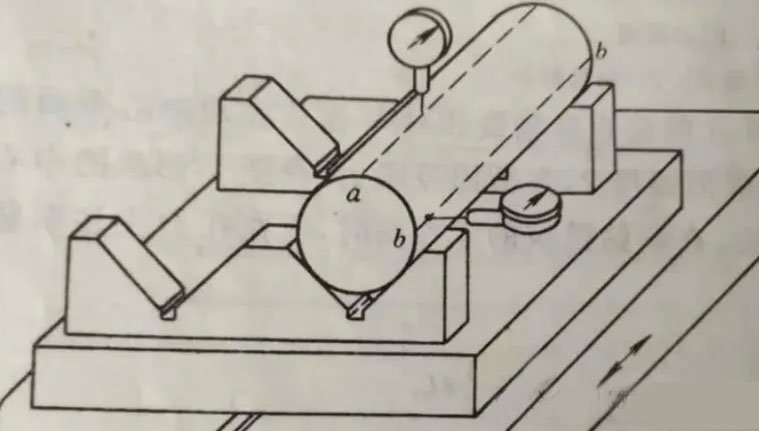

Anwendungsbeispiel: Ausrichten und Befestigen der V-förmigen Fixierblöcke. Der Einbau und die Verarbeitung von Passfeder, Passnut und Bolzen an den V-förmigen Befestigungsblöcken sind abgeschlossen.

Methode und Verfahren: Verwenden Sie eine Messuhr, um die oberen und unteren Stromschienen des Dorns mit den Messschienen auszurichten, und stellen Sie dabei sicher, dass der Dorn parallel zur Oberfläche des Aufnahmeschlüssels (der Seite der T-Nut) und dem Befestigungsnullpunkt der Vorrichtung liegt. Dieser Ausrichtungsvorgang erfordert wiederholtes Einstellen und Schleifen. Ziehen Sie anschließend die Schrauben an, bohren und reiben Sie die Löcher für die Haltestifte und treiben Sie die Haltestifte ein.

Prozessmerkmale: Die Genauigkeit der Ausrichtung hängt vom technischen Niveau des Arbeiters, der Genauigkeit des Messwerkzeugs und der Genauigkeit der Messlatte ab.

Bei der Konstruktion von Vorrichtungen stoßen wir häufig auf schräge Löcher und schräge Flächen mit hohen Anforderungen. Aufgrund der Beschränkungen der Bearbeitungsmaschinen müssen die schrägen Löcher und geneigten Flächen in einer vertikalen oder horizontalen Position platziert werden, um eine einfache Bearbeitung zu ermöglichen.

Aufgrund messtechnischer Schwierigkeiten können seine Abmessungen während der Bearbeitung nicht direkt gemessen und kontrolliert werden. Daher ist es notwendig, eine Prozessreferenzbohrung als Übergangsreferenz festzulegen, um die zu kontrollierenden Abmessungen in Prozessabmessungen umzuwandeln, die direkt gemessen oder kontrolliert werden können.

Durch die Kontrolle der umgewandelten Prozessmaße können die Anforderungen an die Konstruktionsmaße des Werkstücks indirekt gewährleistet werden. Diese Prozessmethode wird als Übergangsreferenzmethode bezeichnet und ist in der Praxis der Vorrichtungsherstellung weit verbreitet.

Anwendungsfälle:

Wie in der obigen Abbildung dargestellt, kann unter der Voraussetzung, dass die Abmessungen h und K gewährleistet sind, die Bearbeitungsanforderung der Längsseitenabmessung L garantiert werden, solange der Abstand zwischen der Arbeitsfläche des Werkzeugblocks und der Achse X der Prozessreferenzbohrung O gewährleistet ist.

Darüber hinaus ist die Verwendung der Prozessreferenzbohrung als Übergangsreferenz bei der Bearbeitung bestimmter großer Bohrwerkzeuge auf einem Bohrwerk eine häufig verwendete und effektive Prozessmethode.

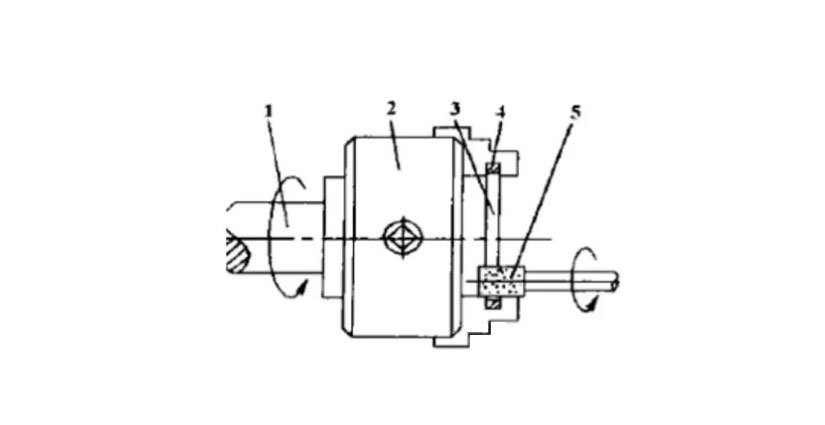

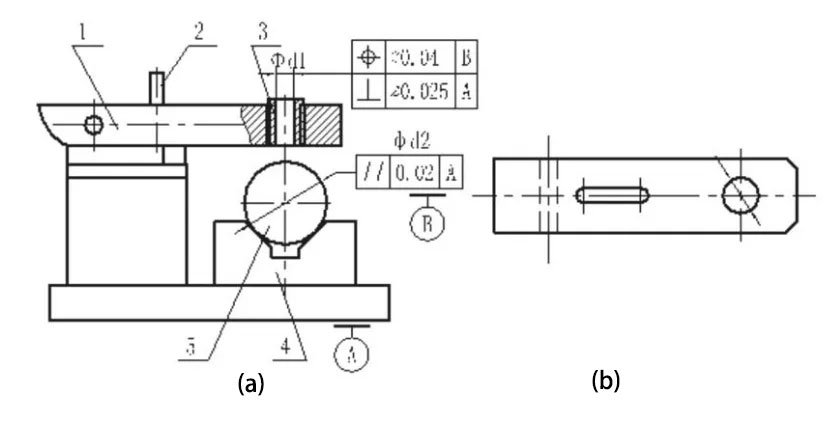

Bei dieser Methode können, nachdem die Bohrschablone als Ganzes zusammengebaut wurde, die Vorbohrungen mit höheren Koaxialitätsanforderungen nacheinander von beiden Enden der Bohrschablone aus bearbeitet werden. Nachdem der horizontale Bohrkopf die Vorbohrung an einem Ende der Schablone fertiggestellt hat, wird der vertikale Bohrkopf verwendet, um zwei Referenzbohrungen an beiden Enden der Schablone zu bearbeiten. Die Mittelpunkte der Bohrungen sollten sich rechtwinklig mit der Mittellinie der bearbeiteten Vorbohrungen schneiden.

Die Bohrmatrize wird umgedreht und ein zylindrischer Stift wird in das Prozessreferenzloch eingeführt. Eine Messuhr wird an den vertikalen Bohrkopf geklemmt, und die Traverse wird hin und her bewegt, um die Mittelposition der zylindrischen Stifte an beiden Enden zu kalibrieren. Sobald sie ausgerichtet und fixiert sind, kann die Führungsbohrung am anderen Ende der Schablone bearbeitet werden. Da die Vorrichtung als Ganzes montiert und dann bearbeitet wird, gewährleistet diese Methode eine hohe Koaxialität.

Anforderungen an die Gestaltung:

Die Vertikalität der Mittelachse des Bohrhülsen-Innenlochs φd1 zur Einbaubezugsfläche A sowie die Lagegenauigkeit der Mittelebene des V-förmigen Fixierblocks.

Verarbeitungstechnik:

Richten Sie auf der Lehrenbohrmaschine die Mittelebene des V-förmigen Aufnahmeblocks aus, ziehen Sie die Flügelmutter nach der Montage fest und bohren Sie das untere Loch der Buchse auf der Bohrschablone.

Prozessmerkmale: Sich auf die Präzision der Lehrenbohrmaschine zu verlassen, um die erforderliche Positionierungsgenauigkeit der Vorrichtung direkt zu gewährleisten, ist die effektivste Methode, um die Rechtwinkligkeit zwischen der Mittelachse der Bohrhülse und der Bezugsfläche der Vorrichtung zu gewährleisten. Dieses Verfahren wird üblicherweise für die Bearbeitung der unteren Bohrung der Führungshülse von Bohr- und Ausdrehvorrichtungen verwendet.

Anforderungen an die Gestaltung:

Die Positionen der beiden Prismen werden durch das Höhenmaß H und das Horizontalmaß L bestimmt, und die Seiten der beiden Passfedern werden durch den Bezugspunkt B dargestellt. Die Konstruktion der Vorrichtung erfordert, dass die Passflächen der beiden Prismen in vollem Kontakt mit dem Werkstück stehen und gleichzeitig die beiden Anforderungen an die Parallelität erfüllen.

Prozess:

Um die Parallelität von H, L und beiden zu gewährleisten, können die beiden Prismen bei der Herstellung der Vorrichtung zu schrägen Flächen verarbeitet werden, und es können Halbzeuge mit ausreichenden Schleifzugaben reserviert werden. Die Prismen können auf den Vorrichtungskörper montiert werden, und die Prismen und der Vorrichtungskörper können mit konischen Stiften befestigt werden.

Schleifen Sie auf einer Werkzeug- oder Führungsbahnschleifmaschine unter Verwendung von A und B als Positionsreferenzen die 90°-Fase des Prismas, um die Toleranzanforderungen für H, L und zwei Parallelitäten zu erfüllen.

Bei der Anwendung des Montageverfahrens auf die Konstruktion und Fertigung von Vorrichtungen ist es notwendig, die Merkmale des Fertigungsprozesses des Montageverfahrens zu kennen und die Anforderungen in Bezug auf die strukturelle Konstruktion, die Kennzeichnung von Größen- und Formtoleranzen, die Verarbeitung der Vorrichtungsbauteile und die Formulierung der technischen Bedingungen zu erfüllen.

Verglichen mit der traditionellen Vorrichtungskonstruktion weisen Vorrichtungen, die mit Hilfe von Montageverfahren hergestellt werden, erhebliche Unterschiede in der Zeichnungserstellung auf und sollten vier Arten von Konstruktionszeichnungen umfassen: Montagezeichnung der Vorrichtung, Zeichnung der Führungsstruktur der Vorrichtung (z. B. Bohrhülse, Bohrhülse usw.), Zeichnung der Montageverarbeitung, Zeichnung der Vormontage der Führungskomponente der Vorrichtung (d. h. Zeichnung des halbfertigen Produkts), Zeichnung des Spannmechanismus und der Spanndetails sowie andere Produktzeichnungen.

Durch die gleichzeitige Verwendung dieser vier Zeichnungen soll verhindert werden, dass die Abteilung für die Herstellung von Vorrichtungen bei der Herstellung von Vorrichtungen immer noch nach dem Schema "Herstellung von Teilen → Zusammenbau von Komponenten → Anpassung der Genauigkeit" vorgeht, wodurch der gesamte Herstellungsprozess der Vorrichtungen gelenkt und eingeschränkt wird.