Telefon:

+86 13828 600940

Physische Adresse:

Nr. 8 Liyuan Road, Bogang Community, Shajing Street Baoan District, Shenzhen, China

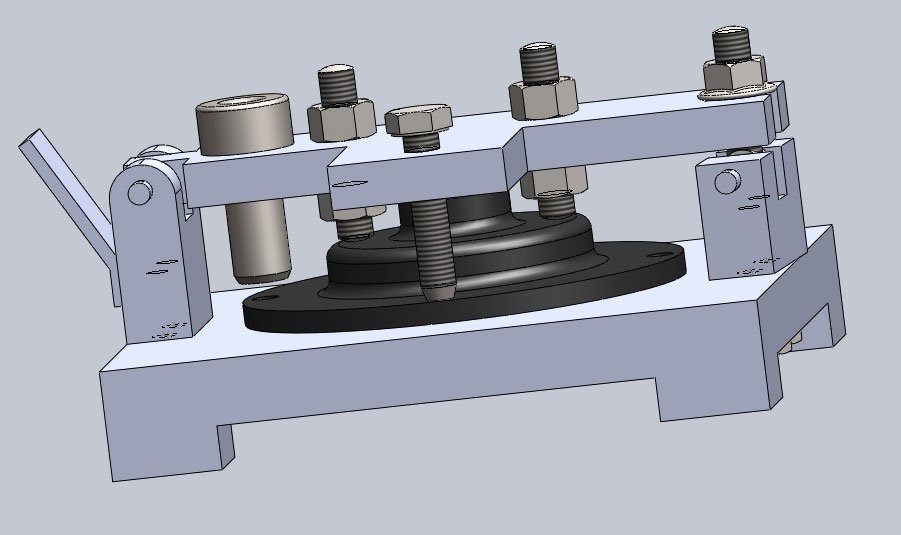

Das offensichtliche Merkmal der Bohrmaschinenvorrichtung ist, dass sie mit einer Bohrhülse zur Führung des Bohrers ausgestattet ist. Die Bohrhülse wird auf der Bohrschablone montiert. Die Bohrmaschinenvorrichtung wird gewöhnlich als "Bohrschablone" bezeichnet.

Je nach Verteilung der zu bearbeitenden Löcher auf dem Werkstück und der Fertigungsart des Werkstücks hat die Bohrlehre verschiedene Bauformen wie Fest-, Dreh-, Kipp-, Schwenk- und Schiebesäulentypen.

Die Funktion einer Bohrhülse besteht darin, die Achse von Werkzeugen wie Bohrern und Reibahlen zu positionieren und zu verhindern, dass sie sich während der Bearbeitung verbiegen. Je nach Verwendungszweck werden verschiedene Arten von Bohrhülsen unterschieden, darunter feste, austauschbare und Schnellwechselhülsen.

(1) Feste Bohrhülse

(2) Auswechselbare Bohrhülse

(3) Schnellwechsel-Bohrhülse

(4) Spezielle Bohrhülse

Zu den gängigen Bohrschablonen gehören vier Strukturtypen: fest, aufklappbar, abnehmbar und hängend.

(1) Feste Bohrschablone

(2) Aufklappbare Bohrschablone

(3) Hängebohrschablone

Bestimmung der Abmessungen und Toleranzen der Bohrhülsenposition

Die Position der Bohrhülse auf der Vorrichtung wird anhand der Positionierungsfläche oder -achse des Positionierungselements markiert. Das Positionsmaß der Bohrhülse basiert auf dem Durchschnittsmaß des entsprechenden Werkstückmaßes, mit einer Toleranz von 1/2 bis 1/5 des entsprechenden Werkstückmaßes. Abweichungen werden symmetrisch markiert.

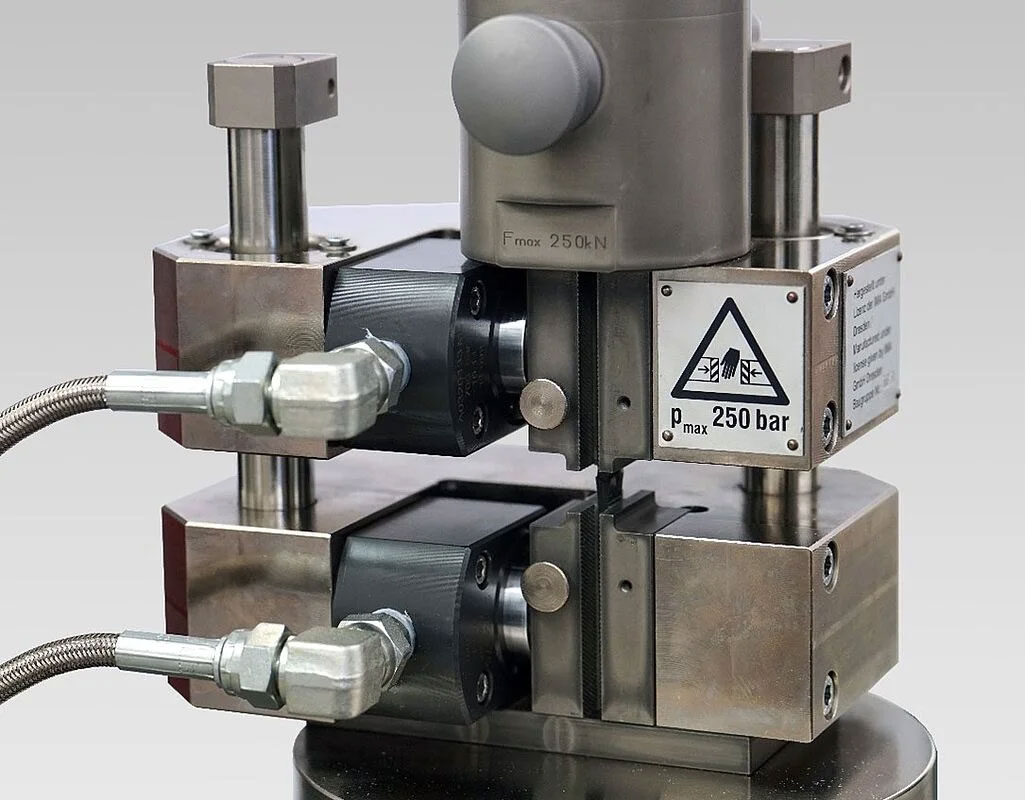

Beim Fräsen handelt es sich um einen intermittierenden Zerspanungsvorgang, der zu Vibrationen neigt. Daher müssen die tragenden Komponenten der Fräsmaschinenhalterung eine ausreichende Festigkeit und Steifigkeit aufweisen, und der Spannmechanismus muss eine ausreichende Spannkraft und eine gute Selbsthemmung bieten.

Der Werkzeugeinstellblock und der Fixierschlüssel sind einzigartige Bestandteile der Fräsmaschinenvorrichtung. Mit dem Werkzeugeinstellblock wird die Position des Fräsers im Verhältnis zu den Aufnahmeelementen der Vorrichtung bestimmt; mit dem Fixierschlüssel wird die Position der Vorrichtung im Verhältnis zur Werkzeugmaschine bestimmt.

Die Position der Arbeitsfläche des Werkzeugblocks auf der Vorrichtung wird auf der Grundlage der Positionierfläche oder Achse des Positionierelements markiert. Das Positionsmaß kann auf der Grundlage des Prozessmaßes und der Größe der Fühlerlehre berechnet werden. Die Toleranz beträgt im Allgemeinen 1/5 bis 1/2 der Toleranz des entsprechenden Prozessmaßes, und die Abweichung wird symmetrisch markiert.

Die korrekte Position der Fräsmaschinenvorrichtung im Verhältnis zur Werkzeugmaschine wird durch die beiden in den Längsnuten an der Unterseite des Vorrichtungskörpers angebrachten Passfedern bestimmt, die mit den T-Nuten des Maschinentisches zusammenwirken. Die üblichen Passfedern haben einen rechteckigen Querschnitt. Um Positionierungsfehler zu minimieren, sollte der Montageabstand zwischen den beiden Passfedern so groß wie möglich sein.

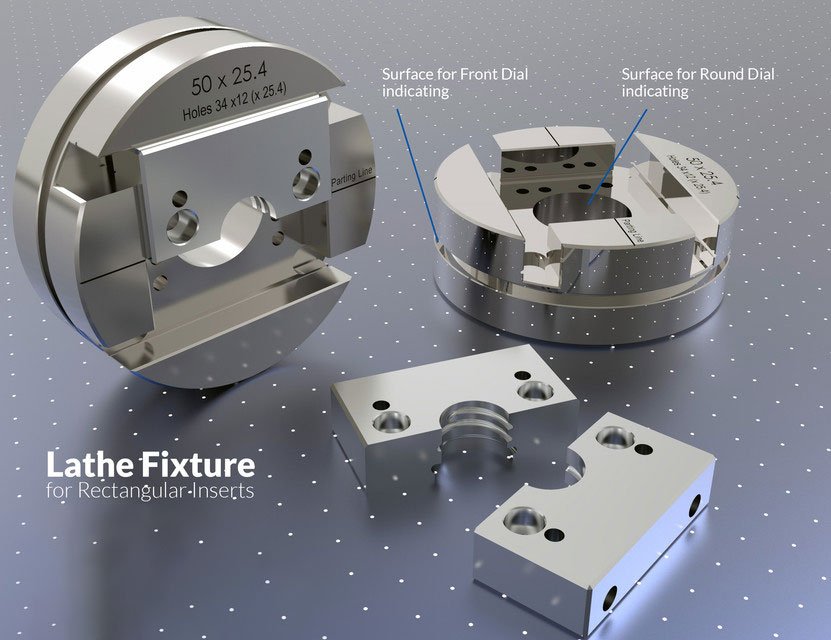

Drehvorrichtungen werden im Allgemeinen für die Bearbeitung rotierender Teile verwendet. Während des Drehens treibt die Drehmaschinenspindel das Werkstück durch die Vorrichtung, so dass es sich dreht. Bei der Konstruktion solcher Vorrichtungen muss auf den Massenausgleich und die Betriebssicherheit geachtet werden, die durch die Drehung der Vorrichtung verursacht werden.

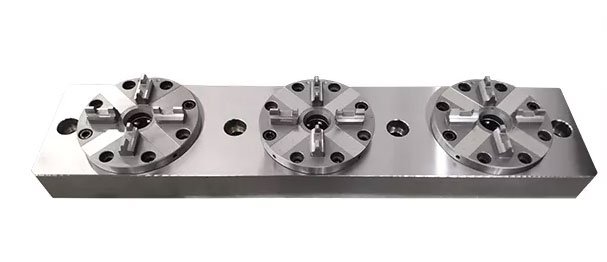

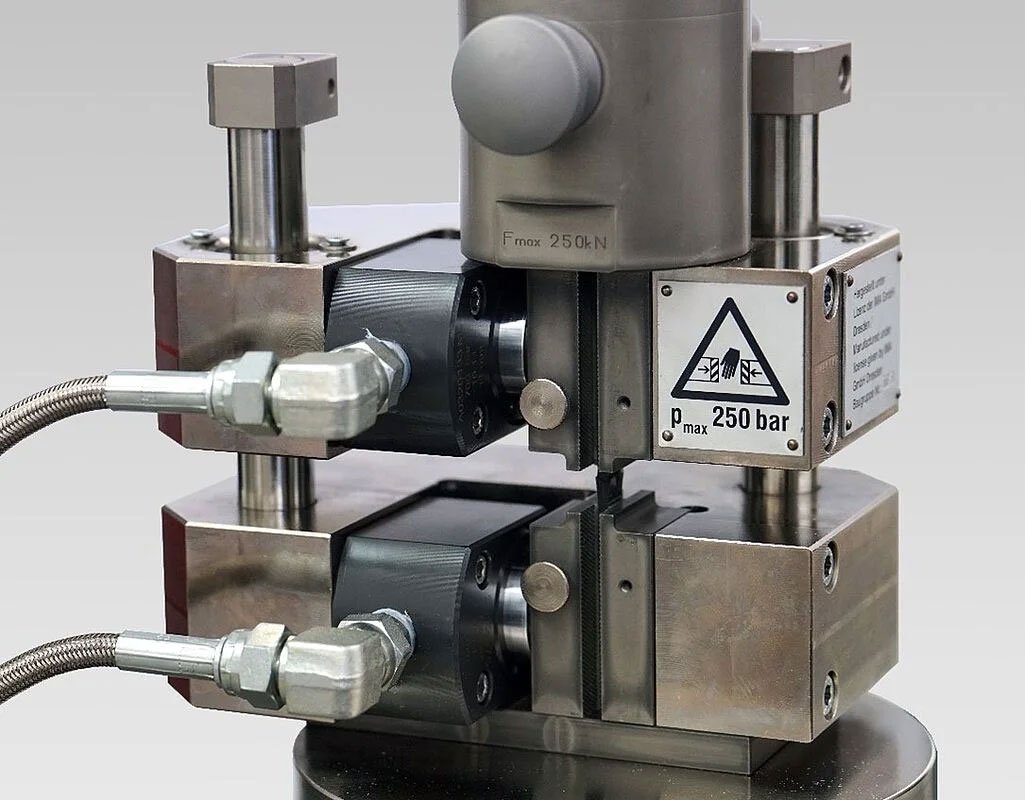

Eine modulare Vorrichtung ist eine Vorrichtung, die aus einer Reihe von vorgefertigten Standardkomponenten und -baugruppen zusammengesetzt ist. Nach Beendigung einer bestimmten Bearbeitungsaufgabe kann die modulare Vorrichtung leicht demontiert werden. Die gebrauchten Komponenten und Baugruppen werden gereinigt und im Lager aufbewahrt, damit sie bei der nächsten Montage der Vorrichtung wieder verwendet werden können.

Die modulare Vorrichtung ist die am meisten standardisierte, serienmäßige und universelle Vorrichtung unter den Werkzeugmaschinenvorrichtungen. Ihre grundlegenden Merkmale sind: flexible und veränderbare Struktur, langfristige Wiederverwendung von Komponenten und kurze Konstruktions- und Montagezyklen.

Die Nachteile der modularen Vorrichtung sind: große Abmessungen, geringe Steifigkeit und hohe einmalige Investitionen für den Kauf von Komponenten und Baugruppen.

Die modulare Vorrichtung eignet sich für die Bearbeitung von Werkstücken mit hohen Anforderungen an die Positioniergenauigkeit in der Einzelteil-Kleinserienfertigung und wird häufig in der Versuchsproduktion neuer Produkte und zur Bewältigung temporärer Überraschungsaufgaben eingesetzt.

Eine tragbare Vorrichtung ist eine mobile Vorrichtung, die in automatisierten Produktionslinien eingesetzt wird. Neben dem Positionieren und Spannen des Werkstücks transportiert sie das Werkstück entlang des Prozessablaufs der Fertigungslinie zu den Vorrichtungen der einzelnen Werkzeugmaschinen, wo es positioniert und gespannt wird.