Telefon:

+86 13828 600940

Adres fizyczny:

No.8Liyuan Road, Bogang community, Shajing Street Baoan District, Shenzhen, Chiny

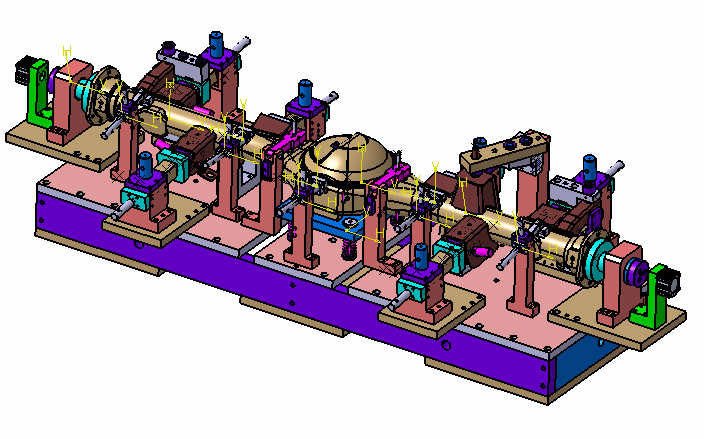

Części samochodowe mają wiele złożonych powierzchni i nieregularnych kształtów, których nie można wykryć za pomocą tradycyjnych metod pomiarowych. Wymagania produkcyjne dotyczące kształtu, rozmiaru i położenia bloków symulacyjnych na samochodowym uchwycie kontrolnym są wysokie, czasami wymagając dokładności do 0,05 mm lub nawet wyższej. W związku z tym samochodowe urządzenie kontrolne musi zostać poddane trójwymiarowym pomiarom, aby zapewnić spełnienie wymagań dotyczących dokładności, a także wymaga zaprojektowania przez profesjonalnych projektantów.

Istnieje wiele rodzajów części samochodowych o silnej specyfice. Większość samochodowych przyrządów kontrolnych to urządzenia niestandardowe, które są zazwyczaj projektowane specjalnie w oparciu o zawartość kontroli i charakterystykę struktury produktu, a także warunki produkcji i rzeczywiste potrzeby przedsiębiorstwa. Jakość projektu przyrządu kontrolnego ma bezpośredni wpływ na wydajność produkcji, jakość produktu, cykl rozwoju, czas przetwarzania itp. Fakty pokazują, że zastosowanie rozsądnie zaprojektowanego przyrządu kontrolnego do kontroli online może spełnić wymagania dotyczące wymiarów rysunku, ułatwić obsługę, być praktyczne i skutecznie zapewnić jakość produktu, znacznie poprawiając wydajność pracy. Dlatego też przy projektowaniu samochodowych przyrządów kontrolnych należy wziąć pod uwagę kilka podstawowych wymagań i zasad

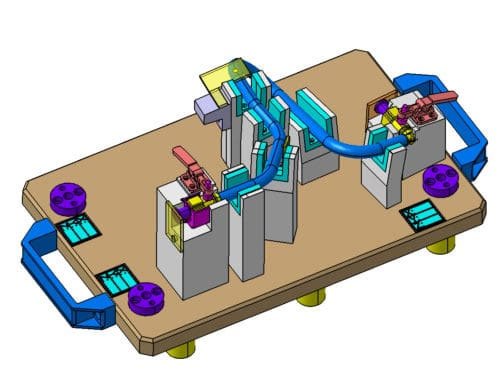

Zasada przetwarzalności wymaga, aby samochodowe przyrządy kontrolne miały dobrą wydajność, spełniały wymagania procesów montażowych, były proste i lekkie, działały szybko i były łatwe w produkcji.

Zasada produktywności odnosi się do projektowania przyrządów kontrolnych, które mogą spełniać następujące wymagania dotyczące montażu i testowania produktów:

Po drugie, zasada ekonomii, która oznacza analizę zawartości testów produktu pod kątem wyjaśnienia programu produkcyjnego, a następnie opracowanie planu projektowego dla przyrządów kontrolnych w oparciu o wielkość partii produktu. Faktycznie stosowane oprzyrządowanie spawalnicze nie może być zbyt skomplikowane, a kluczowe znaczenie ma promowanie koncepcji "małych przyrządów kontrolnych zapewniających znaczące korzyści" w oparciu o specyficzne warunki przedmiotu obrabianego.

Na przykład, niektóre oprzyrządowanie może być przeznaczone wyłącznie do pozycjonowania przedmiotu obrabianego, z zadaniem mocowania przedmiotu obrabianego w wyznaczonej pozycji zgodnie z rysunkami produktu i wymaganiami testowymi, bez zaciskania. Podczas kontroli wystarczy umieścić obrabiany przedmiot w uchwycie kontrolnym. Jeśli można go umieścić, można stwierdzić, że produkt jest kwalifikowany. Oprzyrządowanie to nie tylko spełnia wymagania kontroli, ale także poprawia wydajność produkcji, minimalizując złożoność operacji przetwarzania.

Ponadto, podczas projektowania przyrządów kontrolnych należy rozważyć użycie uniwersalnych, znormalizowanych komponentów w jak największym stopniu, tak aby można je było organicznie połączyć z korpusem kontrolnym. Elastyczne wykorzystanie tej metody projektowania może uprościć przyrządy kontrolne, obniżyć koszty ich wykonania, skrócić cykl przetwarzania, a także zapewnić postęp w ich wykonywaniu. Tam, gdzie to możliwe, staraj się projektować uniwersalne uchwyty kontrolne, połączone uchwyty kontrolne lub elastyczne uchwyty kontrolne, które nie wymagają regulacji lub niewielkiej regulacji do montażu i testowania podobnych typów przedmiotów obrabianych. Zgodnie z programem produkcji, jeśli jest to produkcja masowa, istniejący sprzęt można nieznacznie zmodyfikować w specjalną maszynę do określonych części konstrukcyjnych, co może również przynieść znaczne korzyści ekonomiczne. W razie potrzeby, zmechanizowane i wysoce zautomatyzowane urządzenia kontrolne mogą być wykorzystane do znacznego podniesienia poziomu technologii kontroli, zwiększając tym samym konkurencyjność produkcji przedsiębiorstwa.

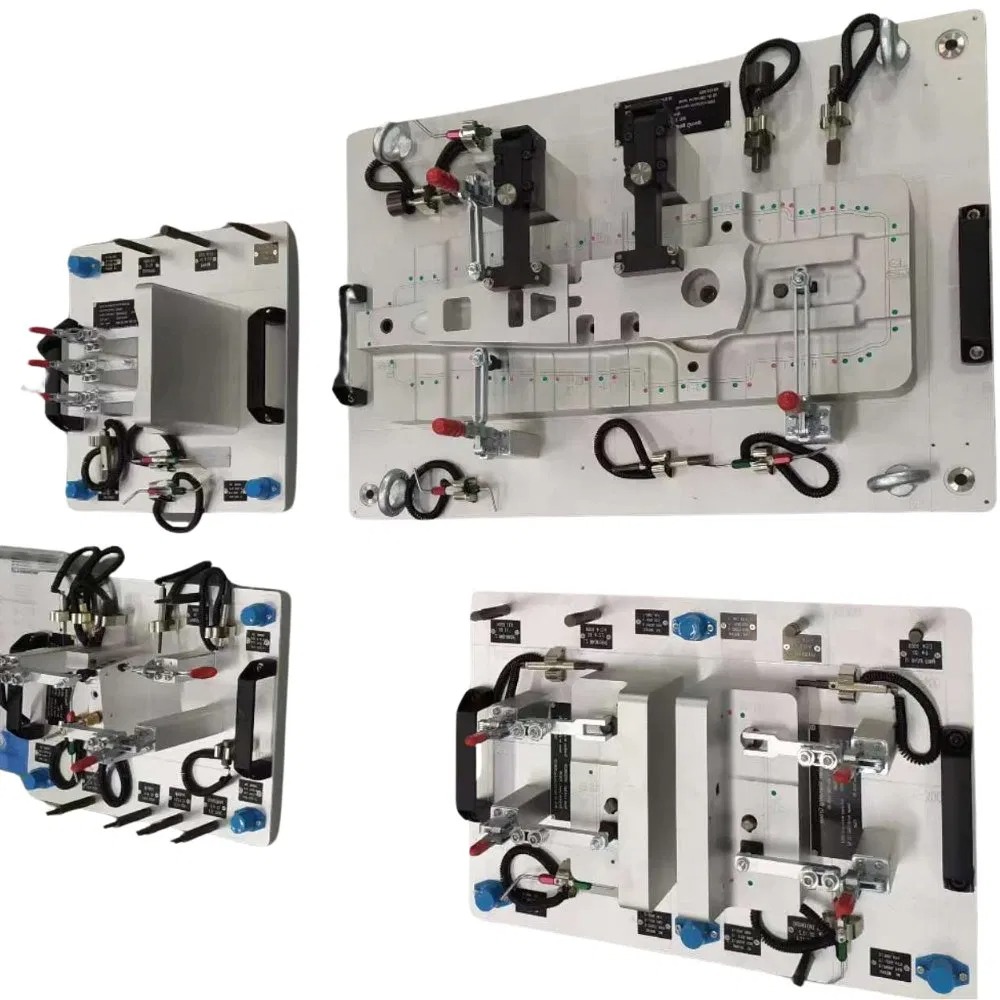

Niezawodność odnosi się do zdolności produktu do wykonania określonej funkcji w określonym czasie i w danych warunkach. Niezawodność nie tylko bezpośrednio odzwierciedla jakość każdego komponentu produktu, ale także wpływa na jakość i wydajność całego produktu. Niezawodność dzieli się na niezawodność nieodłączną, niezawodność operacyjną i zdolność adaptacji środowiskowej. Wskaźniki niezawodności zazwyczaj obejmują niezawodność, wskaźnik bezawaryjności i wskaźnik awaryjności

Oprzyrządowanie kontrolne musi charakteryzować się niezawodnością instalacji, zapewniając, że wszystkie obciążone elementy mają wystarczającą wytrzymałość i sztywność przez cały okres użytkowania oprzyrządowania kontrolnego. Stanowisko robocze powinno znajdować się w miejscu łatwo dostępnym dla pracowników, aby zapewnić bezpieczeństwo produkcji.

1) Projekt niezawodności powinien zawierać jasne wskaźniki niezawodności i plany oceny niezawodności.

2) Projekt niezawodności musi być zintegrowany ze wszystkimi aspektami projektu funkcjonalnego, a przy spełnianiu podstawowych funkcji należy w pełni uwzględnić różne czynniki wpływające na niezawodność.

3) Projekt powinien być ukierunkowany na tryby awarii (tj. przejawy awarii lub nieprawidłowego działania systemu, komponentu i komponentu) w celu zminimalizowania lub kontrolowania możliwych trybów awarii (nieprawidłowego działania) produktu podczas jego cyklu życia.

4) Podczas projektowania należy aktywnie stosować zaawansowane zasady projektowania i techniki projektowania niezawodności w oparciu o wcześniejsze udane doświadczenia. Jednak przed przyjęciem nowych technologii, nowych komponentów, nowych procesów i nowych materiałów konieczne jest przeprowadzenie eksperymentów i rygorystyczne wykazanie ich wpływu na niezawodność.

5) Podczas projektowania niezawodności produktu konieczne jest rozważenie czynników, takich jak wydajność produktu, niezawodność, koszt i czas, aby stworzyć najlepszy plan projektowy.

1) Ustanowienie modelu niezawodności w celu przewidywania i przydzielania wskaźników niezawodności. Należy to robić wielokrotnie podczas fazy projektowania produktu. W miarę pogłębiania i dojrzewania projektu technicznego, modelowanie i alokacja wskaźników niezawodności powinny być również stale weryfikowane i ulepszane

2) Przeprowadzenie różnych analiz niezawodności, takich jak analiza wpływu trybu awaryjnego i krytyczności, analiza drzewa błędów, w celu zidentyfikowania i określenia słabych ogniw. Po wykryciu potencjalnych zagrożeń należy ulepszyć projekt w celu wyeliminowania zagrożeń i słabych ogniw.

3) Przyjęcie różnych skutecznych metod projektowania niezawodności, takich jak formułowanie i wdrażanie kryteriów projektowania niezawodności, zmniejszanie marginesów projektowych, proste projektowanie i projektowanie odporności na warunki środowiskowe oraz połączenie tych metod projektowania niezawodności z pracami projektowymi dotyczącymi wydajności produktu w celu zmniejszenia wskaźników awaryjności produktu i ostatecznie osiągnięcia wymagań dotyczących niezawodności.

Projekt urządzenia kontrolnego musi być estetyczny, zapewniając, że operator czuje się fizycznie i psychicznie zrelaksowany, zapewniając poczucie przyjemności estetycznej, jednocześnie spełniając wymagania funkcjonalne i ekonomiczne. Prawo estetycznej formy obejmuje zasady formalnego piękna, takie jak zmiana i jedność, równowaga i stabilność, proporcja i skala, kontrast i koordynacja oraz inne zasady estetyczne, które integrują różne czynniki estetyczne. Jest to również zasada estetyczna, która dostosowuje się do nowoczesnego przemysłu oraz nauki i technologii.