Telefon:

+86 13828 600940

Adres fizyczny:

No.8Liyuan Road, Bogang community, Shajing Street Baoan District, Shenzhen, Chiny

W rozwoju i produkcji pojazdów silnikowych, mierniki samochodowe są skutecznym narzędziem kontroli jakości. Samochody składają się z tysięcy części, produkowanych przez łańcuch przemysłowy składający się z producentów samochodów i dostawców komponentów. Problemy z jakością są nieuniknione podczas procesu rozwoju i produkcji. Kiedy pojawiają się problemy z jakością, mierniki służą jako dobry standard oceny jakości, aby pomóc w analizie problemu. Może to wymagać od dostawców komponentów transportu przyrządów kontrolnych do fabryki samochodów w celu ich certyfikacji. Narzędzie pomiarowe musi być również regularnie sprawdzane pod kątem dokładności za pomocą współrzędnościowego przyrządu pomiarowego. Na wczesnym etapie rozwoju produktu konieczne jest zamontowanie produktu na narzędziu pomiarowym i przeniesienie go do współrzędnościowego przyrządu pomiarowego w celu wykonania pełnowymiarowego pomiaru. Wszystkie te czynności powodują, że przyrządy pomiarowe przemieszczają się i są transportowane w obrębie fabryki motoryzacyjnej lub dostawcy komponentów. W związku z tym personel ds. jakości jest bardzo zaniepokojony wagą przyrządów kontrolnych i wymaga, aby były one lekkie i łatwe w obsłudze. W niniejszym artykule zbadano i przeanalizowano popyt i tendencje rozwojowe w zakresie lekkich przyrządów pomiarowych w dwóch aspektach: materiałów pomiarowych i procesów konstrukcyjnych.

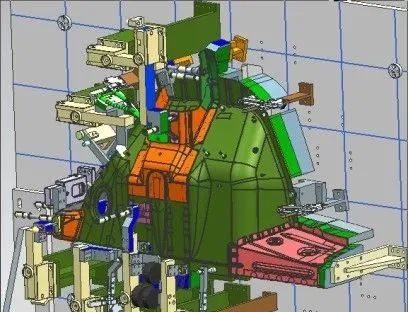

Sprawdzian to specjalistyczny przyrząd służący do kontroli wymiarów części o złożonych kształtach, takich jak położenie otworów, kształty obwodowe, różnice segmentów oraz wielkości wejściowe i wyjściowe. Sprawdziany samochodowe dzielą się głównie na sprawdziany metalowe i plastikowe, w zależności od materiału badanych części. Zgodnie z ich strukturą, mierniki dzielą się głównie na mechanizmy zaciskowe, kołki pozycjonujące, kołki wykrywające, bloki wykrywające, podstawy, przesuwne lub obracane mechanizmy wykrywające, mierniki ręczne, mechanizmy kalibracyjne i kolumny wsporcze. Istnieją głównie dwa rodzaje podstaw mocujących: podstawy typu ramowego i podstawy typu płytowego.

Tradycyjne przyrządy pomiarowe zazwyczaj wykorzystują stal 45 jako główny materiał. Chociaż charakteryzuje się ona wysoką wytrzymałością i trwałością, jest nieporęczna i mało mobilna. Wraz z popularyzacją lekkich koncepcji i ciągłym rozwojem lekkich technologii, wiele nowych materiałów zostało opracowanych i zainwestowanych w produkcję przyrządów kontrolnych, takich jak stopy aluminium, żywice syntetyczne, drewno elektryczne i włókno węglowe. Nowe materiały charakteryzują się znacznie mniejszą gęstością niż stal konstrukcyjna i pozwalają na uzyskanie lekkich elementów mocujących. Zgodnie z klasyfikacją strukturalną przyrządu kontrolnego, blok detekcyjny, kolumna nośna i podstawa zajmują większość masy przyrządu kontrolnego, więc odchudzanie przyrządu kontrolnego zaczyna się głównie od tych trzech części. Blok detekcyjny wykrywa jedynie rozmiar produktu. Gdy produkt jest zaciśnięty na uchwycie, między produktem a blokiem detekcyjnym jest szczelina (zwykle 3 mm). Co więcej, blok detekcyjny nie musi przenosić ciężaru innych części, więc wymagania dotyczące wytrzymałości bloku detekcyjnego nie są wysokie i nie muszą być zbyt duże. Jednakże, podczas procesu montażu i demontażu oprzyrządowania, produkt może wejść w kontakt z blokiem testowym. Dlatego wymagania dotyczące wytrzymałości i twardości bloku testowego różnią się w zależności od różnych typów produktów i warunków środowiskowych w fabryce. Istnieją głównie dwie sytuacje:

Po pierwsze, w przypadku produktów metalowych środowisko fabryczne jest złe, a produkty są podatne na napotkanie przyrządów kontrolnych podczas montażu i demontażu. Zaleca się wybór stali konstrukcyjnej na blok kontrolny, aby zapewnić wytrzymałość i odporność na zużycie. Jeśli istnieje wymóg lekkości, a warunki środowiska fabrycznego są dobre, do bloku testowego można wybrać stop aluminium o zmniejszonej masie. Jeśli istnieją wymagania dotyczące odporności na zużycie bloku testowego, stop aluminium można poddać obróbce hartowania anodowego. Jeśli istnieje duże zapotrzebowanie na lekkość, fabryka jest wyposażona w dedykowany pokój pomiarowy i może zdecydować się na użycie zastępczych materiałów drewnianych. Powszechnie stosowane gatunki drewna zastępczego to 460 i 5166460. Drewno zastępcze jest stosunkowo lekkie i ma niską twardość, dzięki czemu nadaje się do tymczasowych uchwytów kontrolnych; Zaleca się wybór drewna 5166 o większej gęstości i twardości do masowej produkcji formalnych uchwytów kontrolnych.

Po drugie, w przypadku produktów z tworzyw sztucznych, ze względu na ich naturalną miękkość, jako blok wykrywający można wybrać stop aluminium lub substytut drewna, aby uzyskać lekkość. Podobnie, środowisko fabryczne jest słabe i zaleca się wybór stopu aluminium na blok testowy; Jeśli wymagania dotyczące lekkości są wysokie, a warunki środowiska fabrycznego są dobre, blok testowy może wybrać drewno zastępcze, aby jeszcze bardziej zmniejszyć wagę. Kolumna nośna służy głównie jako połączenie między blokiem pozycjonowania, blokiem wykrywania, mechanizmem zaciskowym i płytą podstawy. Kolumna nośna musi wytrzymać ciężar połączonego z nią bloku pozycjonującego, bloku wykrywającego i mechanizmu zaciskowego, więc istnieją pewne wymagania dotyczące wytrzymałości kolumny nośnej i należy zapewnić wystarczającą wytrzymałość. Jeśli mechanizm nad kolumną nośną jest duży i ciężki, zaleca się wybór materiałów ze stali konstrukcyjnej na kolumnę nośną. Ogólnie rzecz biorąc, stop aluminium może być wybrany w celu zmniejszenia wagi kolumn nośnych.

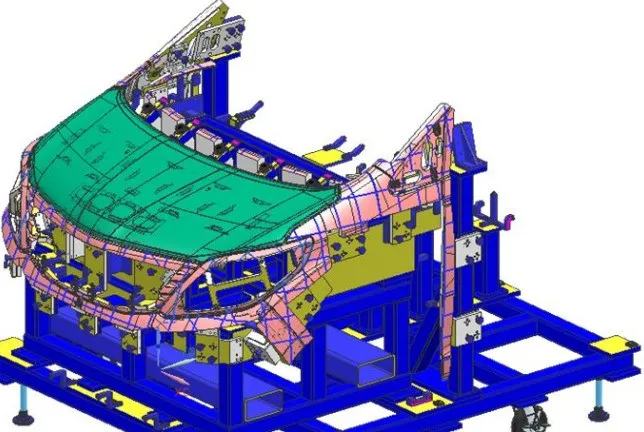

Podstawa urządzenia jest zaprojektowana tak, aby wspierać wszystkie części i produkty na urządzeniu i zapewnić, że płaskość odniesienia pomiarowego w czterech rogach dolnej płyty wynosi 0,1 mm pod własnym ciężarem. W związku z tym istnieją bardzo wysokie wymagania dotyczące wytrzymałości podstawy, która musi zapewniać wystarczającą wytrzymałość na rozciąganie i zginanie. Podstawa jest zazwyczaj wykonana z czterech materiałów o wysokiej wytrzymałości: stali konstrukcyjnej, stopu aluminium, drewna elektrycznego i włókna węglowego. W pierwszym scenariuszu, gdy materiałem płytki wykrywania miernika jest stal konstrukcyjna, a materiałem kolumny nośnej jest stal lub stop aluminium, ciężar, który musi wytrzymać podstawa, jest bardzo duży. W takim przypadku podstawa miernika musi być wykonana ze stali konstrukcyjnej.

W drugim scenariuszu, gdy zarówno blok wykrywania miernika, jak i kolumna nośna są wykonane ze stopu aluminium, ciężar, który musi wytrzymać podstawa, nie jest zbyt duży, a materiał ze stopu aluminium można wybrać w celu zmniejszenia masy.

W trzecim scenariuszu, w przypadku użycia drewna zastępczego bezpośrednio do bloku wykrywania miernika i kolumny wsporczej, waga przenoszona przez podstawę jest stosunkowo niewielka i można wybrać materiał ze stopu aluminium. Jeśli narzędzie pomiarowe jest narzędziem tymczasowym o wysokich wymaganiach dotyczących lekkości, podstawa może być wykonana z elektrycznego materiału drzewnego.

W czwartym scenariuszu istnieje ogromne zapotrzebowanie na lekkie urządzenia kontrolne. Jako podstawę ramy można wybrać materiały z włókna węglowego o wysokiej wytrzymałości i niskiej gęstości, a jako blok detekcyjny można użyć zastępczych materiałów drewnianych. Blok detekcyjny jest połączony z podstawą ramy z włókna węglowego za pomocą żywicy w paście. Na przykład, rama przedniej szyby samochodu ma podstawę ramy wykonaną z włókna węglowego, która jest połączona z żywicą zamiast drewna i obrobiona maszynowo w bloki inspekcyjne i gniazda wsporcze. Siedzenia podporowe mogą być wyposażone w bloki pozycjonujące i inne mechanizmy. Wykonana tą metodą rama przedniej szyby samochodowej przyrządu kontrolnego charakteryzuje się wyjątkowo niską wagą i wysoką wytrzymałością, zapewniając wysoką precyzję przyrządu kontrolnego. Lekkość narzędzi pomiarowych wykonanych z włókna węglowego jest bez wątpienia na najwyższym poziomie, ale ich koszt również gwałtownie wzrósł. Jeśli istnieją pewne wymagania dotyczące lekkości i kosztów, zaleca się wybór materiałów ze stopu aluminium na bloki detekcyjne, kolumny wsporcze i podstawy metalowych przyrządów kontrolnych; bloki detekcyjne i kolumny wsporcze plastikowych przyrządów kontrolnych są wykonane z zastępczych materiałów drewnianych, a podstawa jest wykonana ze stopu aluminium.

Oprócz stosowania lekkich materiałów w celu zmniejszenia masy, wagę przyrządów można również zmniejszyć poprzez optymalizację strukturalną. Ze względu na fakt, że blok wykrywania, kolumna nośna i podstawa zajmują większość masy urządzenia sprawdzającego, optymalizacja strukturalna zostanie przeanalizowana na podstawie tych trzech głównych bloków.

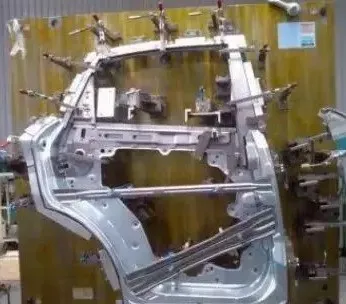

Po pierwsze, blok detekcyjny jest używany tylko jako odniesienie do pomiaru rozmiaru produktu i może głównie wytrzymać swój własny ciężar, więc powinien być zaprojektowany tak mały, jak to tylko możliwe. W niektórych przypadkach blok detekcyjny jest bezpośrednio połączony z płytą bazową bez potrzeby stosowania kolumn wsporczych. W takim przypadku blok detekcyjny będzie stosunkowo duży i może zostać wydrążony w środku bloku detekcyjnego, jak pokazano na rysunku 2.

Po drugie, kolumna nośna musi utrzymać ciężar bloków pozycjonujących, bloków detekcyjnych, mechanizmów zaciskowych itp. Gdy istnieje wiele lub duże części obsługiwane przez kolumnę nośną, objętość kolumny nośnej będzie bardzo duża. Jeśli jest solidna, będzie bardzo ciężka. Poniżej przedstawiono dwie metody optymalizacji strukturalnej:

(1) Kolumna wsporcza jest spawana z płaskich płyt, a pręty wzmacniające są spawane na zakładkach płyt, aby zapewnić sztywność i wytrzymałość kolumny wsporczej, jak pokazano na rysunku 3;

(2) W przypadku stosowania zintegrowanych kolumn wsporczych, gdy objętość jest duża, wagę można zmniejszyć, wiercąc otwory w dolnej części kolumny wsporczej, jak pokazano na rysunku 4. Po trzecie, podstawa urządzenia musi wspierać wszystkie części i produkty na urządzeniu, a wymagania dotyczące wytrzymałości podstawy są bardzo wysokie. Jeśli części na podstawie nie są gęsto upakowane i istnieją puste przestrzenie, może to zapewnić wytrzymałość i sztywność podstawy przy jednoczesnym wydrążeniu i zmniejszeniu masy.