Téléphone :

+86 13828 600940

Adresse physique :

No.8Liyuan Road, Bogang community, Shajing Street Baoan District, Shenzhen, Chine

Dans le cadre du développement et de la production de véhicules à moteur, les jauges automobiles constituent un outil efficace de contrôle de la qualité. Les automobiles sont composées de milliers de pièces, produites par une chaîne industrielle comprenant des constructeurs automobiles et des fournisseurs de composants. Les problèmes de qualité sont inévitables au cours du processus de développement et de production. Lorsque des problèmes de qualité surviennent, les jauges servent de norme de jugement de la qualité pour aider à l'analyse du problème. Les fournisseurs de composants peuvent être amenés à transporter les moyens de contrôle jusqu'à l'usine automobile pour certification. La précision de l'outil de mesure doit également être régulièrement vérifiée à l'aide d'un instrument de mesure des coordonnées. Au début du développement du produit, il est nécessaire de monter le produit sur un outil de mesure et de le déplacer vers un instrument de mesure des coordonnées pour le mesurer en grandeur réelle. Toutes ces opérations entraînent le déplacement et le transport des jauges au sein de l'usine automobile ou de l'équipementier. Par conséquent, le personnel chargé de la qualité est très préoccupé par le poids des moyens de contrôle et exige qu'ils soient légers et faciles à manipuler. Cet article explore et analyse la demande et les tendances de développement des jauges légères sous deux aspects : les matériaux des jauges et les processus structurels.

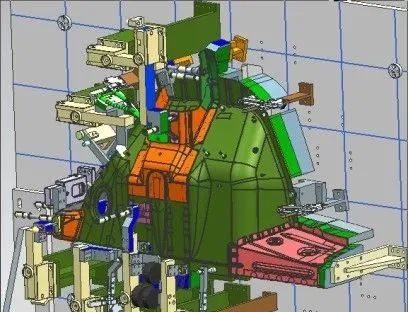

Une jauge est un dispositif spécialisé utilisé pour contrôler les dimensions de pièces de forme complexe, telles que la position des trous, les formes périphériques, les différences de segment et les quantités d'entrée et de sortie. Les jauges automobiles sont principalement divisées en jauges métalliques et jauges plastiques en fonction du matériau des pièces testées. Selon leur structure, les jauges sont principalement divisées en mécanismes de serrage, broches de positionnement, broches de détection, blocs de détection, bases, mécanismes de détection coulissants ou basculants, jauges portatives, mécanismes d'étalonnage et colonnes de support. Il existe principalement deux types de bases de fixation : les bases de type cadre et les bases de type plaque.

Les jauges traditionnelles utilisent généralement de l'acier 45 comme matériau principal. Bien qu'il soit très résistant et durable, il est encombrant et peu mobile. Avec la popularisation des concepts de légèreté et les progrès continus de la technologie légère, de nombreux nouveaux matériaux ont été développés et investis dans la fabrication de moyens de contrôle, tels que les alliages d'aluminium, les résines synthétiques, le bois électrique et la fibre de carbone. Ces nouveaux matériaux ont une densité bien inférieure à celle de l'acier de construction et permettent d'obtenir des moyens de contrôle légers. D'après la classification structurelle du moyen de contrôle, le bloc de détection, la colonne de support et la base représentent la majeure partie du poids du moyen de contrôle, de sorte que l'allègement du moyen de contrôle commence principalement par ces trois parties. Le bloc de détection ne détecte que la taille du produit. Lorsque le produit est serré sur le dispositif, il y a un espace (généralement de 3 mm) entre le produit et le bloc de détection. En outre, le bloc de détection n'a pas besoin de supporter le poids d'autres pièces, de sorte que la résistance requise pour le bloc de détection n'est pas élevée et n'a pas besoin d'être trop grande. Toutefois, au cours du processus d'assemblage et de désassemblage des fixations, le produit peut entrer en contact avec le bloc d'essai. Par conséquent, les exigences en matière de résistance et de dureté du bloc d'essai varient en fonction des différents types de produits et des conditions environnementales de l'usine. Il existe principalement deux situations :

Tout d'abord, pour les produits métalliques, l'environnement de l'usine est médiocre et les produits sont susceptibles de rencontrer des moyens de contrôle lors de l'assemblage et du désassemblage. Il est recommandé de choisir un acier de construction pour le bloc d'inspection afin de garantir sa solidité et sa résistance à l'usure. S'il existe une exigence de légèreté et que les conditions environnementales de l'usine sont bonnes, il est possible de choisir un alliage d'aluminium pour réduire le poids du bloc d'essai. Si la résistance à l'usure du bloc d'essai est exigée, l'alliage d'aluminium peut être soumis à un traitement de durcissement anodique. En cas de forte demande de légèreté, l'usine est équipée d'une salle de mesure spécialisée et peut choisir d'utiliser des matériaux en bois de substitution. Les qualités de bois de substitution couramment utilisées sont 460 et 5166460. Le bois de substitution est relativement léger et présente une faible dureté, ce qui le rend adapté aux moyens de contrôle temporaires. Il est recommandé de choisir le bois 5166, dont la densité et la dureté sont plus élevées, pour la production en série de moyens de contrôle formels.

Deuxièmement, pour les produits en plastique, en raison de leur souplesse inhérente, l'alliage d'aluminium ou le bois de substitution peut être choisi comme bloc de détection pour atteindre la légèreté. De même, si l'environnement de l'usine est médiocre, il est recommandé de choisir un alliage d'aluminium pour le bloc d'essai. Si les exigences en matière de légèreté sont élevées et que l'environnement de l'usine est bon, le bloc d'essai peut être fabriqué en bois de substitution pour réduire encore le poids. La colonne de support sert principalement de liaison entre le bloc de positionnement, le bloc de détection, le mécanisme de serrage et la plaque de base. La colonne de support doit supporter le poids du bloc de positionnement, du bloc de détection et du mécanisme de serrage qui lui sont reliés ; il existe donc certaines exigences en matière de résistance de la colonne de support, et il convient d'assurer une résistance suffisante. Si le mécanisme situé au-dessus de la colonne de support est grand et lourd, il est recommandé de choisir des matériaux en acier de construction pour la colonne de support. En général, l'alliage d'aluminium peut être choisi pour réduire le poids des colonnes de support.

La base de l'appareil est conçue pour supporter toutes les pièces et tous les produits sur l'appareil et pour garantir que la planéité de la référence de mesure aux quatre coins de la plaque inférieure est de 0,1 mm sous son propre poids. Les exigences en matière de résistance de la base sont donc très élevées et doivent garantir une résistance suffisante à la traction et à la flexion. La base est généralement constituée de quatre matériaux à haute résistance : l'acier de construction, l'alliage d'aluminium, le bois électrique et la fibre de carbone. Dans le premier cas, lorsque le matériau du bloc de détection de la jauge est de l'acier de construction et que le matériau de la colonne de support est de l'acier ou de l'alliage d'aluminium, le poids que la base doit supporter est très important. Dans ce cas, la base de la jauge doit être en acier de construction.

Dans le second scénario, lorsque le bloc de détection de la jauge et la colonne de support sont en alliage d'aluminium, le poids que la base doit supporter n'est pas très important et le matériau en alliage d'aluminium peut être choisi pour réduire le poids.

Dans le troisième scénario, si l'on utilise directement du bois de substitution pour le bloc de détection de la jauge et la colonne de support, le poids supporté par la base est relativement léger et l'on peut choisir un matériau en alliage d'aluminium. Si l'outil de mesure est un outil temporaire dont les exigences en matière de légèreté sont élevées, la base peut être fabriquée en bois électrique.

Dans le quatrième scénario, la demande de moyens de contrôle légers est très forte. Les matériaux en fibre de carbone, très résistants et de faible densité, peuvent être choisis comme base du cadre, et des matériaux en bois de substitution peuvent être utilisés pour le bloc de détection. Le bloc de détection est collé à la base du cadre en fibre de carbone à l'aide d'une pâte de résine. Par exemple, l'inspection du cadre du pare-brise avant d'une voiture a une base de cadre en fibre de carbone, qui est collée avec une résine en pâte à la place du bois et usinée en blocs d'inspection et en sièges de support. Les sièges de support peuvent être équipés de blocs de positionnement et d'autres mécanismes. Le gabarit de contrôle du pare-brise de voiture fabriqué selon cette méthode est extrêmement léger et très résistant, ce qui garantit une grande précision du gabarit de contrôle. La légèreté des outils de mesure en fibre de carbone est incontestablement excellente, mais leur coût est également monté en flèche. S'il existe certaines exigences en matière de légèreté et de coûts, il est recommandé de choisir des matériaux en alliage d'aluminium pour les blocs de détection, les colonnes de support et les bases des moyens de contrôle des produits métalliques ; les blocs de détection et les colonnes de support des moyens de contrôle des produits plastiques sont fabriqués à partir de matériaux de substitution du bois, et la base est fabriquée en alliage d'aluminium.

Outre l'utilisation de matériaux légers pour réduire le poids, il est également possible de réduire le poids des gabarits en optimisant la structure. Étant donné que le bloc de détection, la colonne de support et la base représentent la majeure partie du poids du moyen de contrôle, l'optimisation structurelle sera analysée à partir de ces trois blocs principaux.

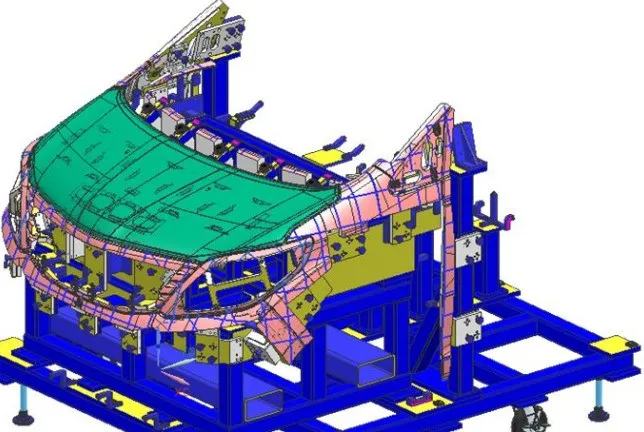

Tout d'abord, le bloc de détection n'est utilisé que comme référence pour mesurer la taille du produit et peut principalement supporter son propre poids ; il doit donc être conçu aussi petit que possible. Dans certains cas, le bloc de détection est directement relié à la plaque de base sans qu'il soit nécessaire de recourir à des colonnes de support. Dans ce cas, le bloc de détection sera relativement grand et peut être évidé au milieu du bloc de détection, comme le montre la figure 2.

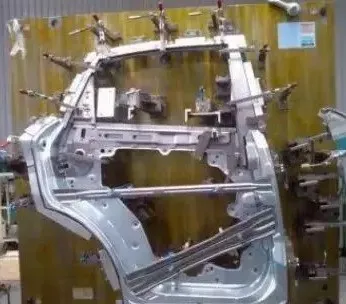

Deuxièmement, la colonne de support doit supporter le poids des blocs de positionnement, des blocs de détection, des mécanismes de serrage, etc. Lorsque les pièces supportées par une colonne de support sont nombreuses ou de grande taille, le volume de la colonne de support est très important. Si elle est solide, elle sera très lourde. Deux méthodes d'optimisation structurelle sont présentées ici :

(1) La colonne de support est soudée avec des plaques plates, et des barres de renforcement sont soudées au niveau du chevauchement des plaques pour assurer la rigidité et la résistance de la colonne de support, comme le montre la figure 3 ;

(2) Pour l'utilisation de colonnes de support intégrées, lorsque le volume est important, le poids peut être réduit en perçant des trous au bas de la colonne de support, comme le montre la figure 4. Troisièmement, la base de l'appareil doit supporter toutes les pièces et tous les produits placés sur l'appareil, et les exigences en matière de résistance de la base sont très élevées. Si les pièces sur la base ne sont pas densément emballées et qu'il y a des espaces vides, cela peut assurer la résistance et la rigidité de la base tout en l'évidant et en réduisant le poids.